英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

模拟焊接电流对DP600钢电阻点焊的影响

作者:万晓东 a,*,王远勋a,b ,张鹏a

a:华中科技大学力学系,中国武汉430074

b:湖北工程结构分析与安全评价重点实验室,珞瑜路1037号,武汉430074

文章信息:

文章历史:

收到2014年3月9日

论文修订2014年5月11日

论文发表2014年6月8日

在线可用2014年6月17日

关键词:

双相钢

电阻电焊

数值模拟

焊接电流效应

摘要:

对6kA和12kA之间的焊接电流变化进行实验。 记录并比较拉伸剪切试验下的微观结构和机械性能。焊接电流对微观特性影响非常小,而熔核尺寸高度依赖于焊接电流。 在12kA焊接电流下存在飞溅现象,并且检测到不令人满意的部分界面破坏。数值分析了熔核形成和温度分布。 通过实验结果的比较显示,可以得出熔核尺寸偏差在10%以内,并且良好地预测了熔核形状。

- 绪论

电阻点焊(RSW)是Elihu Thomson在1877年首次发明的。由于其高生产效率,易于操作和低成本,电阻点焊已经广泛用于连接钣金。 现代白色车身通常包含数千个点焊。 诸如双相(DP)钢的先进高强度钢(AHSS)已被视为汽车工业中用于燃料效率,车辆安全性和成本节省的新解决方案。 AHSS的可焊性不如传统钢那么清楚。 实验表明,在点焊过程中,飞溅是DP钢的常见现象。

科学家们已经通过对AHSS可焊性和机械性进行了许多研究,来研究其电阻点焊性能。 Khan 等(2008)表明点焊AHSSs的拉伸强度高于常规高强度钢(HSS)。 张等(2009)通过使用伺服焊枪系统调整焊接力来改善DP600钢的可焊性,事实证明这是一种有效的方法。 Pouranvari和Marashi(2010)发现DP780和DP980焊点的热影响区(HAZ)软化,这可以在拉伸剪切试验中提高延伸性。传统的临界熔核尺寸标准Dcr =4radic;t(t,板厚度)不能产生DP980的拉伸失效张等(2014)检测了P600和DP780钢之间异种电阻点焊的HAZ软化,故障首先从DP780侧开始。

在电阻点焊期间通过工件的焊接电流产生热量,这可以解释为Q = I 2Rt(I,焊接电流; R,电阻; t,焊接时间)。由于焊接时间短,焊接电流通常选择在kA级别以获得足够的热输入。焊接电流通常被认为是影响焊接质量的关键因素。 Podrzaj等(2006)得出结论,交流焊接电流的较高峰值通常表明电阻点焊低碳钢板具有较好的焊接质量。气孔也更可能产生在这个场合。 Aslanlar等人(2007)发现焊接电流对镀锌铬酸盐钢板的拉伸剪切和拉伸剥离失效行为有显着影响。较高的焊接电流并不总是更好的选择。 Hwang等人(2011)表明,通过施加脉冲式直流焊接电流可以降低飞溅。采用这种方法得到了在NHPA-1500钢的电阻点焊的焊接参数范围。 Pouranvari和Marashi(2012)表明,熔接区尺寸随点焊DP980钢的焊接电流的增加而增加。拉伸时,会从界面开始失效,并且同时使马氏体回火。Sawanishi等人(2014)指出,DP980钢的电阻点焊中采用脉冲电流可提高机械性能和延展性。

数值模拟也是更好地了解电阻点焊机理的替代方法。Tsai等人(1991)列出了用于电阻点焊过程的耦合分析的详细的与温度有关的材料性质。

表1 DP600钢的化学成分,重量百分比

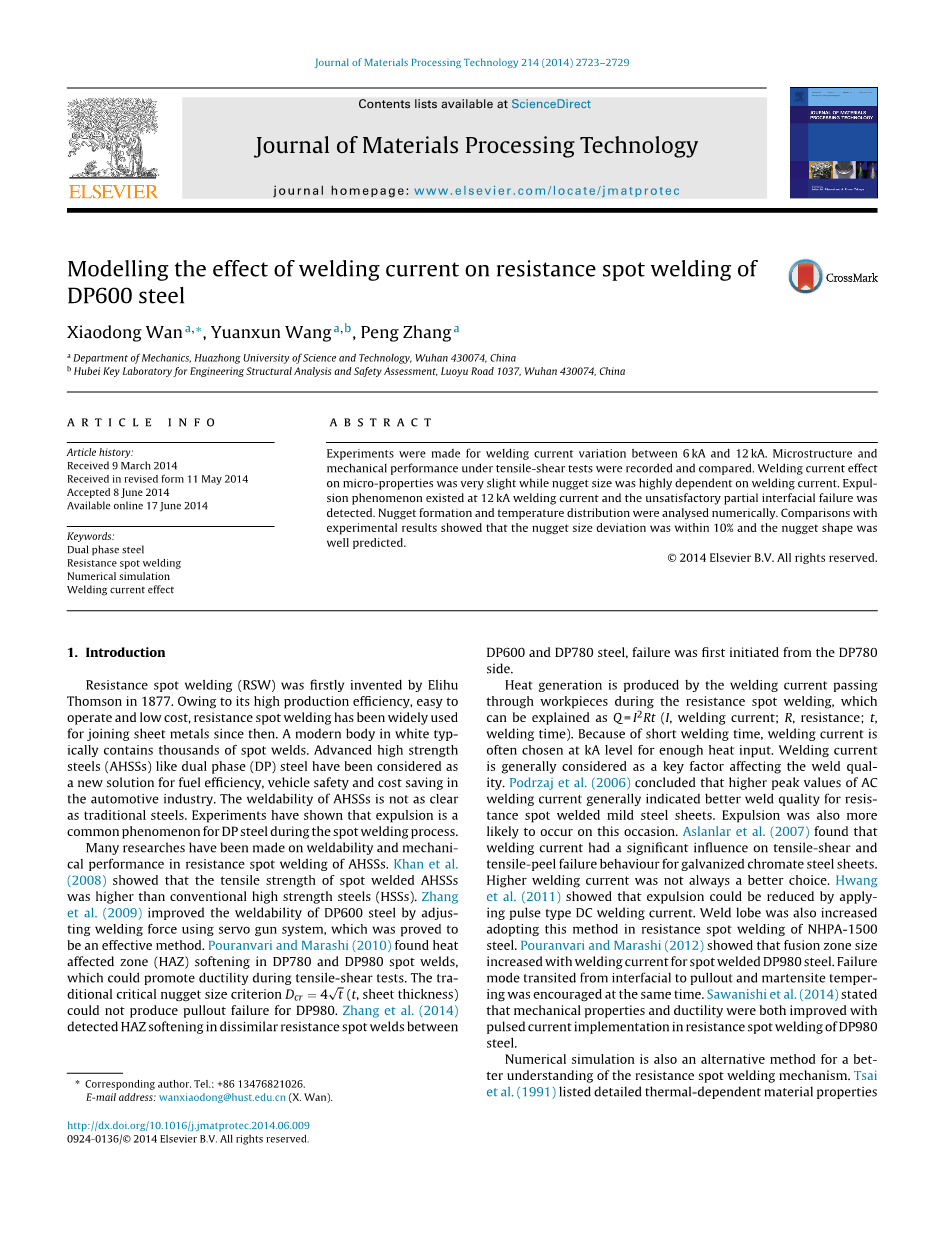

图1:电阻点焊和拉伸剪切试样的试样尺寸

Nodeh等人(2 008)在电阻点焊后的残余应力分布中建立了仿真数据和实验结果之间的良好一致性。 在中心区域发现最大残余应力。 忽略电极和电极之间的接触电阻。 Eisandeh等人(2010)发现,随着焊接电流增加直到气孔产生,熔核生长速率降低,实验程序中均采用了增量耦合有限元法。 Shen 等人(2010)发明了一种焊接气孔产生的估计方法。这有助DP600钢的电阻点焊的气孔的减少和改进焊接质量。 Moshayedi和Sattari-Far(2012)发现焊接电流在熔核形成中比使用有限元分析的焊接时间发挥更重要的作用。 Eshraghi等人(2014)证明,在使用SYSWELD软件模拟结果中,焊接电流是焊接性能的最大影响因素。

考虑焊接电流的影响,在这里实验研究了电阻点焊DP600钢的微观组织和机械行为。 在ANSYS中建立了一种用于电阻点焊过程模拟的二维轴对称模型。研究不同焊接电流下的温度变化和熔核形成,并与实验结果进行比较。

- 实验程序

本次实验使用极限抗拉强度为633MPa(DP600)的DP钢。 该钢的化学成分列于表1中。

用1.7mm厚的板制造点焊。 试样尺寸(120times;40 mm)用于电阻点焊和拉剪试验,如图1所示。

本次实验采用PLC控制的120kVA和50Hz AC气动点焊机进行焊接。 使用具有6.0mm断面直径的II类铜合金电极。 电极内的水流速保持恒定在2L / min。 焊接规范如表2所示。除非另有规定,否则焊接参数(电流除外)没有变化。

对于准静态拉伸剪切测试,使用具有10mm / min十字头速度的Instron万能试验机。 将具有相同厚度的1.7mm的合适垫片胶合以确保对准。 测量并记录失效载荷和位移。 拉伸剪切试验后检测到破坏模式。

表格2:

|

挤压时间(cycle) |

保持时间(cycle) |

电极压力(KN) |

焊接电流(KA) |

焊接时间(cycle) |

|

10 |

10 |

3.5 |

6-8-10-12 |

14 |

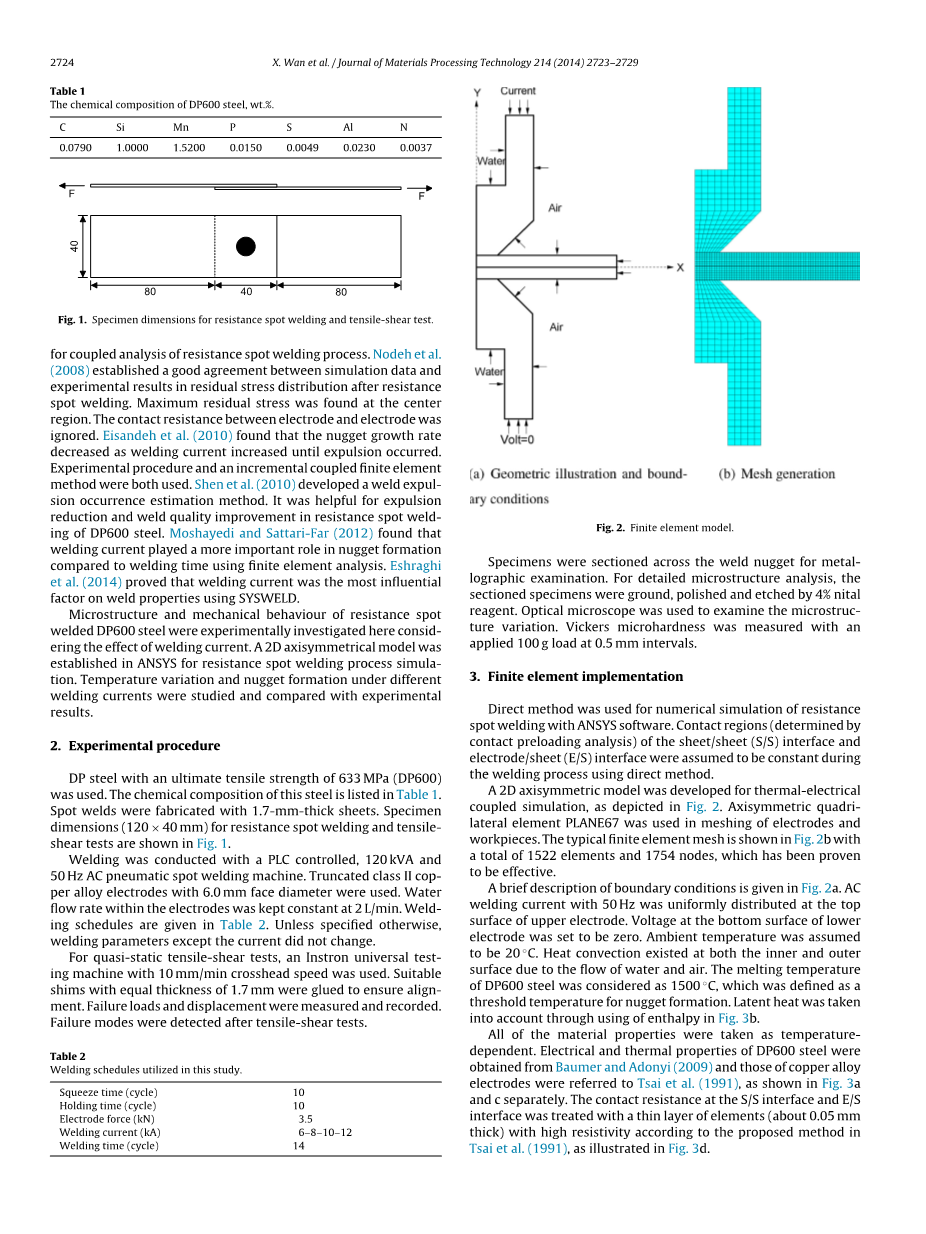

(a):几何图形和边界条件 (b):生成网格

图2:有限元模型

沿焊缝熔核横截面取样,以用于金相检查。 对于详细的微观组织分析,将切片的样品研磨,抛光并且通过4%硝酸乙醇试剂蚀刻。然后使用光学显微镜来检查微结构变化。以0.5mm的间隔施加100g负载来测量维氏显微硬度。

- 有限元实现

图3:热电分析的材料特性

( 注:图a为DP600的热电性能,横坐标为温度,实线为导热系数,点画线为比热容,虚线为电阻率;图b为DP600的焓变,横坐标为温度,纵坐标为晗;图c为铜电极的热电性能,横坐标为温度,实线为导热系数,点画线为比热容,虚线为电阻率;图d为接触电阻率,横坐标为温度,纵坐标为电阻率。)

直接法用于利用ANSYS软件进行电阻点焊的数值模拟。 假设在使用直接法的焊接过程期间,工件/工件(S / S)界面和电极/工件(E / S)界面的接触区域(通过接触预负载分析确定)是恒定的。

如图2所示,为热电耦合仿真开发了一个二维轴对称模型轴对称。四边形单元PLANE67用于电极和工件的网格划分。典型的有限元网格如图2(b)所示,总共有1522个元单元和1754个节点,此方法已被证明是有效的。

在图2中也给出了边界条件的简要描述。50Hz的AC焊接电流在上电极的顶表面处均匀分布。在下电极的底表面处的电压设置为零。环境温度假定为20◦C。 由于水和空气的流动,在内表面和外表面都存在热对流。DP600钢的熔融温度被认为是1500℃,这被定义为熔核形成的阈值温度。 通过使用焓在图3(b)中考虑潜热。

所有的材料性质取决于温度。从Baumer和Adonyi(2009)的研究成果中可得知DP600钢的电特性和热特性,而铜合金电极的电特性和热特性可以参考Tsai等人的研究成果(1991),如图3(a)与3(c)所示。根据Tsai等人(1991)中提出的方法,用具有高电阻率的薄层元件(约0.05mm厚)处理S / S界面和E / S界面处的接触电阻,如图3(d)所示。

4.实验结果与讨论分析

4.1. 微观结构和显微硬度

在8 kA焊接电流下的DP600点焊的典型宏观结构如图4所示。 熔融区(FZ)在白色环内,还显示出了HAZ。 如图4所示,FZ主要由大的条状马氏体组成。

图4:某一DP600点焊的典型宏观结构

图6给出了焊接电流从6 kA增加到12 kA时FZ和HAZ中微观结构变化的详细分析。 四个测试样品的FZ几乎都显示出大的板条马氏体,并且晶粒尺寸差异非常小,如图5(a) -(d)的FZ所示。 马氏体形成归因于DP600钢的高冷却速率和高碳当量。 在高温下的长停留时间导致大的奥氏体尺寸,因此在冷却阶段将形成大的马氏体。 HAZ中的峰值温度略微超过Ac3,奥氏体化不完全,马氏体比FZ中的马氏体更细。 它可以从图1的HAZ指示。 如图5(a)-(d)所示,马氏体和铁素体均匀分布在该区域,马氏体尺寸随着焊接电流的增加而变大。这可以通过更大的焊接电流产生更多的热输入这一原理来解释,并因此最终导致更大的奥氏体和马氏体尺寸。

图5. FZ和HAZ中的微观结构:(a)焊接电流=6kA,(b)焊接电流=8kA,(c)焊接电流=10kA,(d)焊接电流=12kA。

图6描述了在8kA焊接电流下点焊的DP600钢的典型显微硬度分布。同时表示出了将在图7中使用的A、B和C的三个典型位置。 图7显示了具有不同焊接电流的焊点熔核的三个典型位置处的显微硬度变化。母材(BM)中的显微硬度以保持恒定在240HV。在HAZ区域同时找到最小和最大硬度。在HAZ的硬度的显着降低被认为归因于马氏体回火。位置C的硬度略大于位置B的硬度(约340HV)。从图7中可以看出,三个典型位置的硬度值略有变化,虽然焊接电流从6kA变化到12kA,这与先前的微观结构变化分析一致。

图6:某一点焊DP600钢的典型显微硬度剖面

(注:横坐标为距离熔核中心的距离,纵坐标为硬度。)

图7:不同焊接电流下的微硬度变化(A,B和C指的是图6中的相应位置)

(注:横坐标为焊接电流,纵坐标为硬度。)

4.2. 拉伸剪切破坏行为

图8给出了三种典型失效模式的示意性描述,包括界面失效(IF),部分界面失效(P-IF)和剥离失效(PF)。 IF在两片之间的凹口处开始并沿着焊接中心线传播。在拉伸剪切试验下的机械性能,通常不会产生界面失效(IF),这将在以下部分中讨论。对于PF,失效通常发生在BM或HAZ,这取决于从一个板材完全取出焊点熔核时,其最小硬度位置。它存在最令人满意的失效性能,并且通常被用作制造中良好焊接质量的指标。 P-IF的初始故障位置与IF相同,随着试验负荷的增加,其朝向板厚方向重新定向.P-IF常常伴随着气孔的产生,如图9(d)所示。与PF相比,气孔的产生导致较低的失效载荷和失效能量吸收,但仍大于IF的失效载荷和失效能量吸收。

焊接电流对拉伸剪切破坏模式的影响如图9所示。在6kA焊接电流下,产生的热量甚至不足以形成小的焊点熔核。可以看出,当焊接电流从6kA增加到10kA时,失效模式从IF转换到PF。由于过量的热输入,在12kA的焊接电流情况下观察到P-IF的气孔产生。从这里我们可以取10 kA作为最佳焊接电流。

图8:三种典型失效模式的示意图

图9:在拉伸剪切试验中观察到的破坏模式

图10:负载 - 位移曲线

(注:横坐标为位移,纵坐标为负载)

<p

剩余内容已隐藏,支付完成后下载完整资料</p

资料编号:[138442],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、外文翻译、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。