英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

空气制动系统的机械子系统的基于模型的分析

D. B. SONAWANE, K. NARAYAN, V. S. RAO and S. C. SUBRAMANIAN

摘要:大多数商用车辆例如公共汽车和卡车均使用空气制动系统,其通常配备有S型凸轮鼓式制动器,以减小车辆行驶的速度或实现停驶。对于鼓式制动器来说,由于各种原因(例如制动蹄或制动鼓的磨损、由制动过程期间的产生的高热量导致的制动鼓膨胀),制动蹄和制动鼓之间的间隙可能增加。因此,为了确保制动系统的正常工作,最重要的是监测制动蹄和制动鼓之间的间隙。在本文中,我们提出了空气制动系统的机械子系统的数学模型,可用于监测此间隙,该数学模型的设计使推杆行程瞬变和制动器室压力瞬变相关,运用此模型可进行空气制动系统的机械子系统的运动学分析和动态分析,并且分析结果可用实验数据证实。

关键词:商用车;空气制动系统;动态分析

- 引言

制动系统保证汽车安全行驶最终的安全特征,并且必须正常工作以确保汽车安全正常的行驶。正常工作的制动系统应该能够以稳定的方式降低车辆的速度,它还应保证车辆在下坡时安全操作,并且能够在车辆静止时使其保持静止状态。目前,地面运输车辆主要配备有液压制动系统或空气制动系统,液压制动系统通常用于客车,而空气制动系统通常用于商用车,例如公共汽车、卡车和拖拉机等。在本文中,我们主要研究具有S型凸轮鼓式制动器作为基础制动器(即安装在车轮上的制动单元)的空气制动系统。目前,印度的大多数商用车配备了S型凸轮鼓式制动系统。

商用车中使用的空气制动系统需要定期检查和维护,以确保其安全运行。 空气制动系统中的缺陷的存在增加了危险事故发生的可能性。典型的制动缺陷有磨损的制动衬片、失调的推杆(当其行程超过“再调整限度”时,即被称为“失调”)和系统泄露。大多数制动器故障是由于维修不当或车主缺乏维护工作造成的,印度国家犯罪记录局报告的数据表明,2007年印度的道路交通事故死亡人数为1,14,590人,其中32.7%与商用车有关。虽然可能这些事故背后的很多原因,但对汽车空气制动系统不正确的维护极有可能是其中之一。

因此,恰当地保持制动系统的正常运行并在即将发生制动故障时向驾驶员提供指示是非常必要的。目前用于监测空气制动系统的技术可大致分为两类:“视觉检查”和“基于性能的检查”。视觉检查包括监测推杆的行程、测量摩擦衬片的厚度、检查制动部件中的磨损,以及通过听觉和触觉装置检测制动系统中的泄漏。但这些方法都较为主观且耗时,并且因为检查员必须在车辆下方检查制动系统,而难以在具有低离地间隙的车辆上进行。基于制动性能的检查包括测量或推断制动力或制动力矩、制动距离、摩擦衬片温度等,通过监测这些参数的变化以监测制动系统的工作状态。此类检查需要复杂的仪器,通常必须由经过专业培训的人员执行。除此种方法以外还有一种替代方案,即开发车载诊断系统,这种诊断系统可以在即将发生制动故障的情况下警告驾驶员,本文就是在这个方向上进行研究分析。

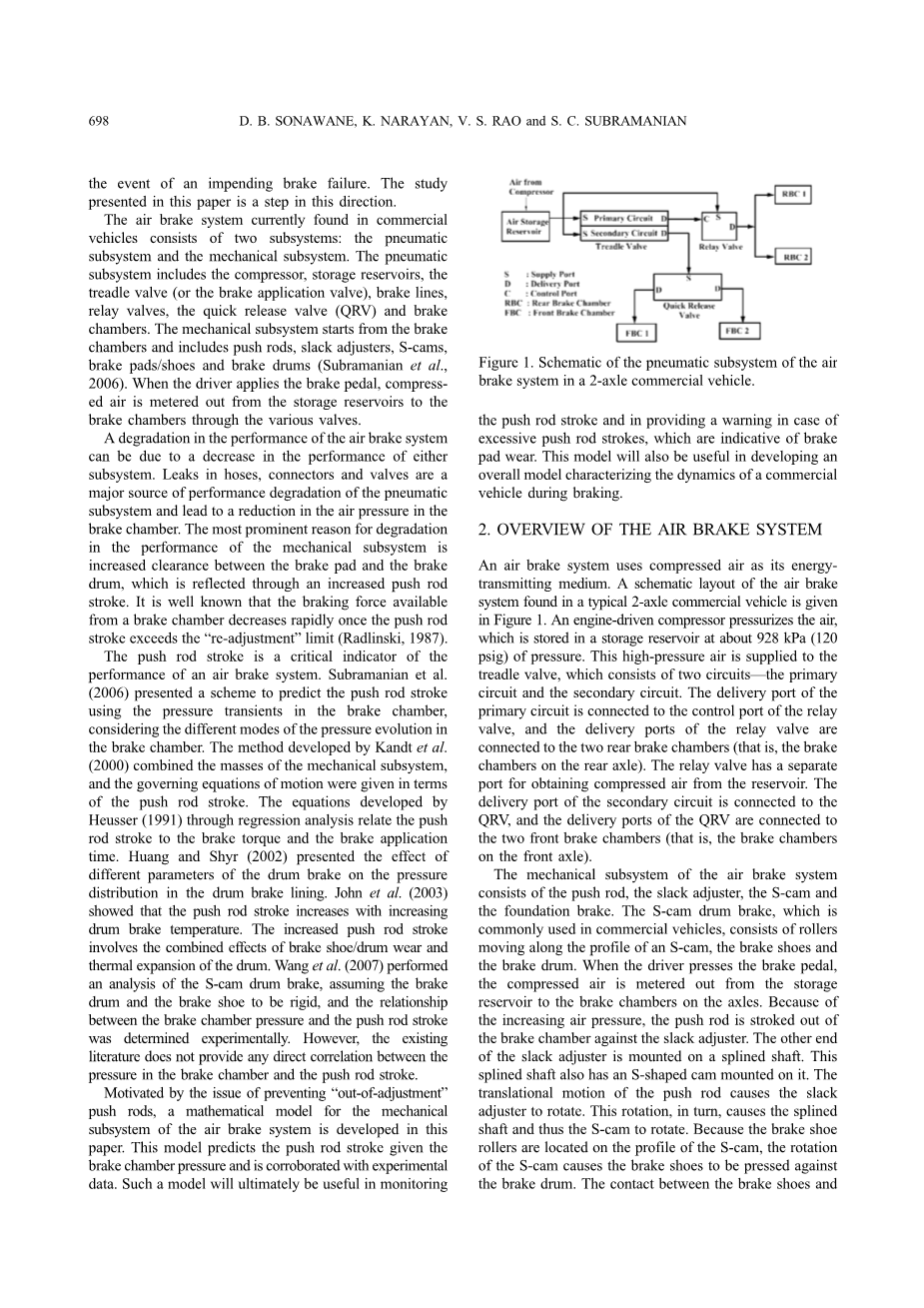

目前在商用车中发采用的空气制动系统由两个子系统组成:气动子系统和机械子系统。气动子系统包括压缩机、储存容器、踩踏阀(或制动应用阀)、制动管路、继动阀、快速释放阀(QRV)和制动气室。机械子系统从制动室开始,包括推杆、松弛调节器、S形凸轮、制动蹄(盘)和制动鼓,当驾驶员踩下制动踏板时,压缩空气从存储容器中通过各种阀最终到达制动腔。

空气制动系统的性能的降低可由任何一子系统的性能的降低造成。软管、连接器和阀门中的泄漏是气动子系统的性能下降的主要原因,可能会导致制动气室中的空气压力降低;机械子系统的性能下降的最突出的原因是制动衬块和制动鼓之间的间隙增加,此间隙增加一般通过推杆行程的增加反映出来,众所周知,一旦推杆行程超过“重新调节”极限,从制动腔室获得的制动力便会迅速减小。

推杆行程是空气制动系统性能的关键指标,Subramanian等人(2006)提出了一种方案,考虑制动气室中压力演变的不同模式,使用制动气室中的压力瞬变来预测推杆行程,由Kandt等人(2000)开发的方法结合了机械子系统的质量,然后根据推杆行程给出了运动的控制方程,Heusser(1991)通过回归分析得出的方程式将推杆行程与制动转矩大小和制动力施加时间相关联,Huang和Shyr(2002)提出了鼓式制动器的不同参数对鼓式制动器摩擦衬片中的压力分布的影响,John et al.(2003)表明,推杆行程随着制动器温度的升高而增加。增加的推杆行程涉及制动蹄/鼓磨损和滚筒的热膨胀的组合效应,Wang et al.(2007)对S型凸轮鼓式制动器进行了分析,假设制动鼓和制动蹄是刚性的,则制动器室压力和推杆行程之间的关系可由实验确定。然而,现有的文献中至今没有提出过制动器室中的压力和推杆行程之间的任何直接相关性。

本文从防止“失调”推杆的问题出发,开发了一种用于空气制动系统的机械子系统的数学模型,这个模型预测了推杆行程给定的制动气室压力,并可由实验数据证实。这样的模型将有助于监测推杆行程,并且在过大的推杆行程的情况下可提供制动衬块磨损的警告信息,该模型还将用于开发表征制动期间商用车辆的动态特性的总体模型。

图1. 2轴商用车中的空气制动系统的气动子系统示意图

- 空气制动系统概述

空气制动系统使用压缩空气作为其能量传输介质,在图1中给出了2轴商用车中所采用的典型的空气制动系统的示意性布局。发动机驱动的压缩机对空气加压,空气以约928kPa(120psig)的压力储存在储存容器中,该高压空气被供应到踏板阀,该踏板阀由两个回路——主回路和次回路组成。初级回路的输出端口连接到继动阀的控制端口,并且中继阀的输出端口连接到两个后制动器室(即,后轴上的制动器室)上,继动阀有专门用于从储存器获得压缩空气的单独端口, 二次回路的排出口与QRV连接,QRV的排出口与两个前制动器室(即前车轴上的制动器室)连接。

空气制动系统的机械子系统由推杆、松弛调节器、S型凸轮和基础制动器组成,通常用于商用车辆的S型凸轮鼓式制动器包括了沿着S形凸轮、制动蹄和制动鼓的轮廓移动的滚子。当驾驶员踩下制动踏板时,压缩空气从储存器进入轴上的制动室,由于空气压力的增加,推杆就会相对于松弛调节器从制动气室中冲出。松弛调节器的另一端安装在花键轴上,该花键轴上还安装有S形凸轮,推杆的平移运动导致松弛调节器作旋转运动,这种旋转运动又导致花键轴和S形凸轮的旋转,因为制动蹄靠在S型凸轮外缘上,所以S型凸轮的旋转使制动蹄压靠制动鼓,制动蹄和制动鼓之间的接触产生必要的制动力并使车辆减速。空气制动系统的机械子系统如图2所示。

图2.空气制动系统的机械子系统

3、试验设备

试验装置是由IIT Madras(印度理工学院马德拉斯理工学院)开发,由卡车的前轴组成。空气压缩机用于压缩空气,且压缩空气存储在储存器中,将常规空气制动系统中的踩踏阀用电—气动调节器代替,电—气动调节器有助于减少驾驶员踩踏制动踏板的时刻与在车轮处产生制动力的时刻之间的时间延迟,这将有效减少空气制动系统的响应时间,从而将制动距离变得更短。压缩空气经由压力调节器和雾气分离器供应到电动气动调节器,压力调节器的功用是设置制动系统的供气压力。雾气分离器从提供给电—气动调节器的空气中除去水分和油,电—气动调节器基于输入电压大小调节供应到制动器腔室内的空气的压力。制动气室一般配备有压力传感器,用于测量任何时刻的空气压力,并设计制造了皮托管夹具以安装压力传感器。推杆行程采用了最大行程长度为100mm的线性电位计来测量,松紧调节器的旋转角度借助于安装在花键轴上的旋转电位计来测量,并使用具有32个模拟输入通道和4个模拟输出通道的National Instruments PCI(外围组件互连)6229数据采集系统来采集来自压力传感器、线性电位计和旋转电位计的数据。除此之外,还开发了一种应用程序,用于进行实验并以1ms的采样时间收集所得数据,实验装置的示意图如图3所示。

图3.试验设备示意图

4.空气制动系统机械子系统的模型

本节介绍的数学模型将预测推杆行程给定的制动气室压力,对机械子系统进行运动学分析和动态分析,详情载于下列两个小节。

4.1.运动学分析

本小节中给出的分析将制动蹄绕其支撑点的旋转角度与推杆行程联系起来,制动蹄绕其支撑点的旋转角度直接表示出制动蹄与相应制动鼓之间的间隙,在该模型中,推杆、松弛调节器和S型凸轮被假定为刚性,此外,还假定花键轴中的齿隙可忽略。当推杆从制动器室中冲出时,松弛调节器旋转,由于松弛调整器安装在S型凸轮轴上,因此S型凸轮也以与松弛调整器相同的角度旋转,这使得制动蹄的滚子沿着S型凸轮的轮廓移动,制动蹄衬垫则被压靠在制动鼓上。关于推杆行程( )和S型凸轮轴(theta;)的旋转角度的等式可以写为[参见图4]:

(1)

其中l为松紧调节器长度。

图4.松紧调节器的旋转示意图

接下来的任务是找到滚子和S型凸轮的接触点的坐标的变化量与S型凸轮的旋转角度(theta;)之间的关系。为了建立这种关系,必须确定S型凸轮的轮廓上的点相对于作为原点的S型凸轮的中心的坐标。然而,我们可以观察到,在制动系统的工作期间,滚子仅在S型凸轮的部分轮廓上行进,因此,仅用考虑S型凸轮轮廓的这一部分,这一部分轮廓此后将被称为“兴趣轮廓”。为了找到兴趣轮廓上的点的坐标,S形凸轮轮廓将在纸上被描绘出来并且以图像格式被数字地扫描和存储,使用计算机程序来处理图像并提取兴趣轮廓上的点的坐标。

S型凸轮和滚子之间的相对运动是由于S型凸轮围绕S型凸轮轴的中心的旋转,辊子的运动可以表示为如图5所示。用X(i)和Y(i)分别表示兴趣轮廓中的第i个点的X坐标和Y坐标,其中S型凸轮的中心为原点。

参考图5,我们可得:

, (2)

, ,

其中n表示兴趣轮廓上的点的数量。对于兴趣轮廓上的每组连续点,S型凸轮的增量旋转角()很小,并且可表示为为:(R的典型最大值为0.00012m,r的典型最大值为0.046m)

. (3)

S型凸轮从其初始位置(表示为theta;)的总旋转角度可由等式(3)给出的S型凸轮()的增量旋转角度的累积和表示。通过回归分析,可获得兴趣轮廓上的点的坐标和theta;之间的关系为:

, (4)

,

其中theta;以度为单位,X和Y以毫米为单位。给定S形凸轮的旋转角度,公式(4)提供了滚子和S型凸轮的接触点的坐标。在时间为t的任何时刻,(X(t),Y ))可以使用下式从相应的theta;(t)确定:

, (5)

,

图5.滚轮在S型凸轮上的运动

下一个任务是使制动蹄绕其支撑点的旋转角度与(X(t),Y(t))相关。参考图6,R1(t)可以写为:

, (6)

其中(X(0),Y(0))表示在施加制动之前的初始接触点的坐标。

测量支撑点和滚子之间的距离(由10表示)为300mm,并且发现R1的最大值为大约11mm。对于,制动蹄绕支撑点的旋转角度可写为:

, (7)

因此,从等式(1)~(7),获得phi;和Xp之间的关系,推杆行程和制动蹄的角位移之间的这种关系将用于机械子系统的整体数学模型中。

图6.制动蹄绕其支撑点的旋转示意图

4.2.动态分析

进行机械子系统的动态分析的目的是确定出基于制动气室中的压力瞬变预测推杆行程瞬变的方程,确定机械子系统的运动方程运用了拉格朗日公式。具有m个独立广义坐标的最熟悉形式的拉格朗日方程如下:

, (8)

其中,动能T是广义坐标和广义速度的函数,而势能U仅是的函数。等式(8)的右侧表示作用在系统上的广义力。

非保守力可以以粘性阻尼力的形式存在于系统中,粘性阻尼力的耗散函数称为瑞利散射函数,对于单个粘性阻尼器,它由下式给出:

, (9)

其中c是阻尼系数,x是相对于惯性参考系的位移,是位移的时间导数,并且表示所考虑的粒子或质量的速度。

图7.模型中使用的参数示意图

一般来说,公式(9)可以修改为包含瑞利散射函数,那么拉格朗日方程将采用如下形式表示:

, (10)

其中是瑞利散射函数。

假设重力产生的势能和弹簧质量均可忽略,并且不同链路之间的摩擦也可忽略不计,分别用弹簧和粘性阻尼器代替制动气室组件来考虑存储和耗散的能量。 另外,一旦制动蹄接触制动鼓,便可观察到制动蹄的偏转,此处引入线性弹簧来实现这一点。因此,系统的总动能(KE)和势能(PE)由(参见图7)给出:KE(T)=推杆KE 松弛调节器KE S型凸轮轴KE 制动蹄KE,PE(U)=制动器腔组件PE 制动蹄保持弹簧PE 表示制动蹄的弹簧PE。

作用在制动气室组件上的净力由下式给出:

, (11)

其中是制动器室中的压力,是阈值压力

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[139235],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、外文翻译、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。