英语原文共 25 页,剩余内容已隐藏,支付完成后下载完整资料

其他典型的安全分析方法

初步危险分析(PHA)

安全分析的第一步是初步识别导致危险的系统元素和事件。如果以更正式的方式延伸用以包含对转移危害到事故中的事件后果的考虑,以及事故的纠正措施和后果,这种研究被称为初步危害分析(PHA)。

PHA是一种涉及归纳和演绎逻辑混合的定性方法。它是在例如伤亡统计和类似系统的综合知识等信息的基础上实施的。PHA可以为各种危害更深一步分析提供十分重要的基础,尤其是涉及到故障树分析和事件树分析。在许多基准中都有对PHA的详细描述。PHA的典型步骤描述如下:

bull;危险事件的识别。

bull;危险事件原因的识别。

bull;危险事件影响的识别。

bull;风险分类。

bull;确定预防措施。

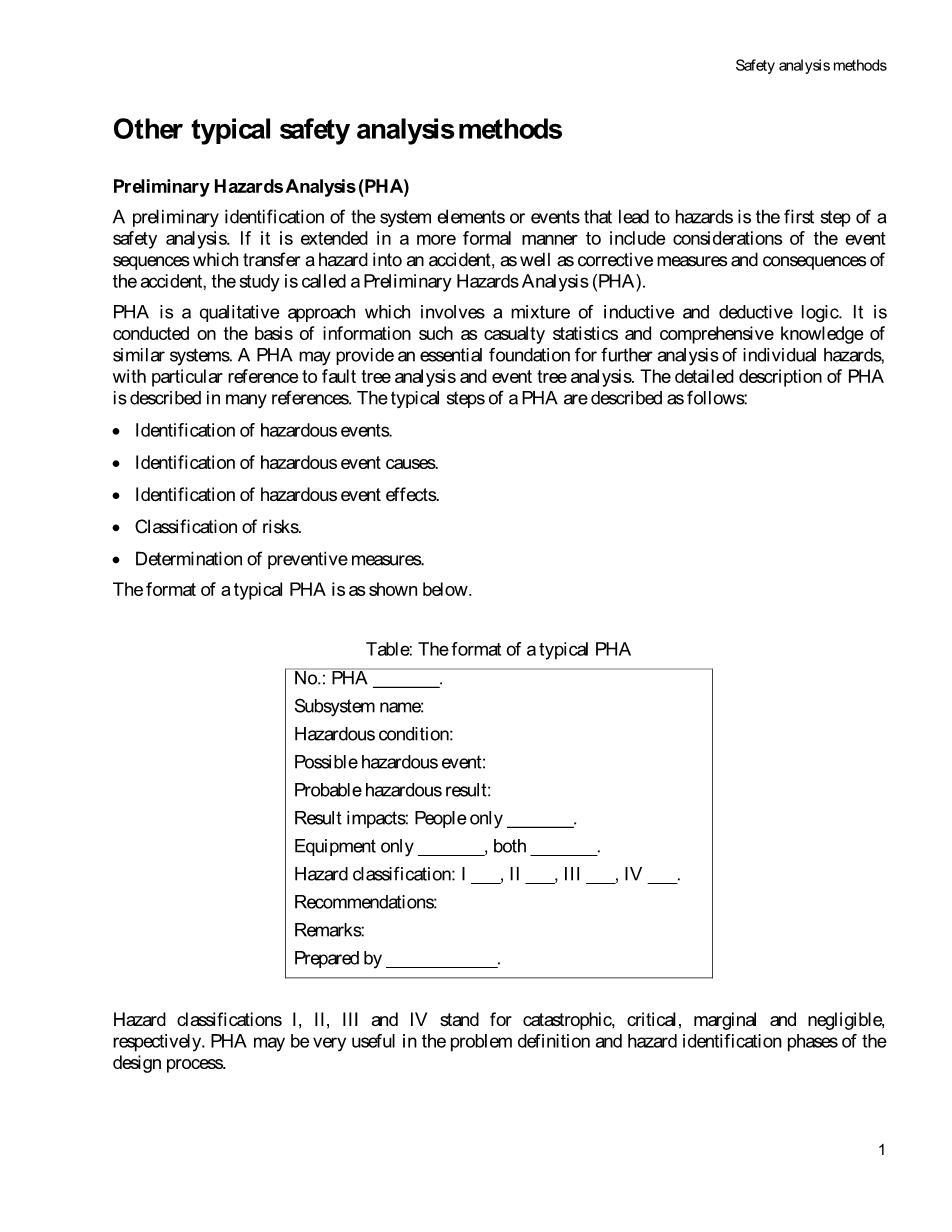

典型的PHA的格式如下所示。

表:典型PHA的格式

|

编号:PHA 子系统名称: 危险条件: 可能的危险事件: 可能的危险结果: 结果影响:只有人 ,只有设备 ,两者都有 。 危险分类:I 级 ,II级 ,III级 ,IV级 。 建议: 备注: 编制 |

危害分类I,II,III和IV分别代表灾难性的、严重的、最低限度的和可忽略的。PHA可能在问题的定义和设计过程中危险识别阶段非常有用。

假设分析方法

“假设分析”方法的目的是提出问题,这将导致多学科团队考虑潜在的失败情形和这些失败可能产生的最终结果。它使用一种归纳和演绎逻辑的混合形式。“假设分析”研究可能常常以“怎么可能”,“可能吗”等词开始。其他形式的问题也可以接受的。

当使用“假设”方法时,通常最好的方法是“头脑风暴”,并在尝试回答这些问题以前记录尽可能多的问题,。当进行“头脑风暴“时打断大脑的思考,可能会导致问题被遗漏。额外的问题被提出时通常添加到讨论列表中,或者作为会话结束时的“补充”。一些“假设分析”研究在头脑风暴结束时加入了检查清单,作为“补充问题”,以确保不会遗漏潜在的危害。

“假设分析”方法在设计过程的问题定义和危险识别阶段可能非常有用。

零件计数法

关于系统的最简单和最保守的假设是任何单一成分故障将导致完全的系统故障。在这样的假设状况下,通过将各成分故障的概率相加可以获得系统故障概率的最大值。这种方法显然非常悲观。

然而,零件计数技术用于累计复杂系统的故障频率。例如,为了分析具有数千个部件比如:火车的轮缘,阀门,管道部分,过程设备的海上油气处理系统,典型的方法是将简单部件的故障频率和具有较大部件的故障频率累计; 这种简化是分析可行的唯一方法。

故障模式,影响和危险性分析(FMECA)

故障模式,影响和危险性分析(FMECA)可能是最广泛应用的危害识别方法。它是故障模式、影响分析(FMEA)和关键性分析(CA)的组合。它可以在任何级别的需要检查项目的每个故障模式及其可能的后果的故障下进行。FMECA可能包括以下步骤:

定义分析的约束条件和假设;

将系统分解为不同级别,例如子系统级别和组件级别;

对于分析每个级别上的项目,明确所有可能的故障模式和相应的原因;

对于每个已经识别的故障模型,标识或提供以下信息:

1.所有特殊运行条件在该种故障下都有可能发生。

2.识别的故障模型的故障率。

3.对较高等级的安全性和可操作性的影响(后果)(包括分析的等级)。

4.可以识别故障的可能方法。

5.设计规定和/或操作中的行为,以消除或控制可能产生的影响。

6.可能影响的严重性类别,其中这样的类别可以由以下语言变量之一定义:

灾难性的:涉及死亡,系统损失和/或严重的环境损害。

严重性的:涉及严重的伤害,严重的系统损坏和/或严重的环境损害。

边缘性的:涉及轻微的伤害,轻微的系统损坏和/或轻微的环境损害。

可忽略的:不对系统和环境造成伤害和可忽略的损害。

- 故障结果概率,定义在已给故障模型替代已识别故障模型影响之前的可能性。

- 危险性分析

危险性分析允许对项目的故障模型的危险性进行定性或定量排序,作为严重性分类和出现可能性的函数。

如果每个项目故障模式的发生概率可以从一个可靠的来源获得,则在特定严重性等级下,项目的危险系数可以定量地计算如下:

其中: =故障模式i的故障结果概率,

=故障模式i发生的可能性,

N =落在特定严重性分类下的项目的故障模式的数量,和

t =适用任务阶段的持续时间。

一旦在所有的严重性分类下所有项目的危险系数都得到,则可以构建关键性矩阵,它提供了将其与所有其他所有矩阵进行比较的手段。这种矩阵的展开显示项目故障模型危险程度的分布,并且提供一种用于分配纠正行为优先权的工具。危险性分析可以在不同级别下执行。

低水平产生的信息可用于更高级别的危险性分析。

为了最大化FMECA作为决策工具的有用性,应当在设计的最初阶段开始,随着设计的进展更新和扩展到更低的水平。

故障结果概率具有如下表所示的典型值:

表:故障结果概率的典型值

故障影响 故障结果概率的典型值

|

实际的损失 100% 可能的损失 10-100% 可接受的损失 0%-10% 无 0% |

FMECA的一个例子

下表显示了船用起重机起重系统控制系统的故障模式和影响分析。可以看出,对于控制系统,存在五种故障模式。故障模式率是故障模式的故障率与项目的故障率的比率。从下表可以看出,五种故障模式率的和等于1。

表:FMEA的示例

|

名称 控制系统 功能 伺服液压传动系统控制 故障率 36(每百万小时故障) 故障模型编号 故障模型率 故障模型 对系统的影响 检测方法 严重等级 1 0.015 主泄漏 起升压力损失 自动报警 2 负载可能下降 2 0.310 轻微泄漏 无 自动报警 4 3 0.365 需要时无输出 生产能力损失 自动报警和 3 维护 4 0.155 需要时用于控制 负载跌落或损坏 自我报告 1 降低运动的输出 的可能性 和维护 不能停止 负载跌落或损坏 的可能性 5 0.155 需要时不能停止 负载跌落或损坏 自我报告 1 提升运动的控制 的可能性 和维护 输出 负载跌落或损坏 的可能性 |

例

假设以上表格中故障模型1-5的故障结果概率分别为20%,100%,20%,10%和30%。利息期限为10,000小时。制定系统的临界矩阵。

解:

从FMEA表中可以看出,故障模式4和5被分类为严重等级1,故障模式1被分类为严重等级2,故障模式3被分类为严重等级3,故障模式2被分类为严重等级4。

严重性级别1:危险系数

严重性类别2:危险系数

严重性类别3:危险系数

严重性类别3:危险系数

关键性矩阵可以表示如下:

危险等级 危险系数

|

1 0.2232 2 0.0011 3 0.0263 4 0.1116 |

如果产生其他系统的临界矩阵,则可以进行比较以确定在设计阶段哪个系统需要更多的注意。

教程:

假设下表中的故障模式的故障结果概率分别为10%(对于故障模式no 1),80%(对于故障模式no 2),20%(对于故障模式no 3),20% (对于故障模式no 5),30%(对于故障模式no 6)和30%(对于故障模式no 7)。任务时间持续是10,000小时。制定以上系统的关键性矩阵,并解释如何在设计过程中使用它。

表:液压伺服传动系统的FMECA

|

名称 液压伺服传动系统 功能 产生用于提升运动的液压力 故障率 265(每百万小时故障) 故障模型编号 故障模型率 故障模型 对系统的影响 检测方法 严重等级 1 0.094 主泄漏 起升压力损失 自动报警 1 在下降运动中, 负载可能跌落 2 0.522 轻微泄漏 无 自动报警 4 和维护 3 0.013 轴故障 提升运动损失 自动报警 1 无输出 和维护 4 0.311 包装电机液压 提升压力损坏 自我报告 1 短路无输出 无输出 和维护 5 0.026 液压短路 提升压力损失 自我报告 1 下降运动中 和维护 负载可能跌落 6 0.026 电击卡住 负载停滞 自我报告 3 和维护 7 0.008 管爆裂 发生严重泄漏 自我报告 1 提升压力损失 在下降运动中, 负载可能掉落 |

危险与可行性研究(HAZOP)

HAZAP和可操作性(HAZOP)研究是一种诱导技术,是一种扩展的FMECA,可以由多学科团队应用,以刺激系统思维,识别潜在的危害和可操作性问题,尤其是在工业化进程中。近年来,HAZOP研究已经越来越被认为是工厂设计过程中的

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[139326],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、外文翻译、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。