英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

混有纳米二氧化钛混合纤维/PTFE增强酚醛复合材料的滑动磨损

摘要:芳纶/聚四氟乙烯(芳纶/聚四氟乙烯)复合材料可作为自润滑衬垫自润滑轴承。可以通过添加多种纳米粒子来提高聚合物基复合材料的摩擦学性能。可惜到目前为止,可起到自润滑衬垫效果的纳米颗粒摩擦学性能的织物复合材料相当稀缺。因此,为了探索一种可以显着提高织物复合材料的摩擦磨损性能的方法,通过使用磨损实验机,对纳米级二氧化钛填充的芳纶/PTFE织物复合材料的摩擦学性能进行评价。利用扫描电子显微镜观察织物复合材料和相应的磨损表面形貌,在万能材料试验机上对复合材料的拉伸性能进行评价。实验结果表明,加入适当质量份数的纳米二氧化钛后,提高了耐磨性和拉伸强度,降低摩擦系数,使复合材料的磨损量达到相对稳定状态越快;塑性变形和显微切削对复合材料的磨损十分重要;滑动过程中在复合材料的磨损表面形成润滑层,润滑层对复合材料的摩擦学性能至关重要;纳米二氧化钛颗粒影响润滑层的形成和性能。对纳米二氧化钛对聚四氟乙烯摩擦学性能影响的研究,特别是对复合材料磨损表面演变的研究,对纳米颗粒对复合材料摩擦学性能影响机理的进一步研究提供了依据,且为探索提高复合材料摩擦学性能提供了方法。

关键字:芳纶/ PTFE复合材料, 自润滑衬垫,纳米二氧化钛,摩擦和磨损,

润滑层

- 绪论

一种由增强剂和粘合剂树脂作为粘结剂的织物复合材料,在经纬方向上具有很好的机械强度性能。一些织物复合材料具有良好的摩擦学性能。该织物复合材料作为滑动元件,可以根据应用条件进行合理定制。特别是一些可作为自润滑球轴承的自润滑衬垫的混杂织物复合材料,具有低摩擦性能和高耐磨性能的独特优势。

芳纶纤维具有较高的模量和抗拉强度。对复合材料的力学性能和摩擦学性能已经进行了大量的研究,且其在先进复合材料的制造中得到了广泛的应用。现已证实,用芳纶织物增强的聚合物基复合材料具有高耐磨性。由20至50纳米的结晶片组成的独特的分子结构决定了聚四氟乙烯的润滑效果。聚四氟乙烯和金属表面之间的粘附足够强大以至于能在一定滑动条件下建立稳定连续的第三面体转移膜,这一点已经得到众多研究人员的认可。PTFE纤维具有聚四氟乙烯独特的优点:摩擦系数低、耐高温、耐化学腐蚀性强,PTFE的机械性能也优于聚四氟乙烯。然而,众所周知,PTFE耐磨损性较差。混合纤维/PTFE结合了芳纶纤维的高耐磨性能和干摩擦条件下聚四氟乙烯纤维低摩擦系数的性能。混合纤维/PTFE复合材料可作为滑动元件获得优异的摩擦学性能,特别是作为自润滑衬板用于自润滑球面轴承。

众所周知,一些无机粒子可以改善聚合物基复合材料的机械性能和摩擦学性能。现已发现,减少到纳米级的颗粒在提高的复合材料的摩擦学性能这一方面有着显著的效率,这可能是由于纳米粒子的尺寸效应和高的表面能。弗里德里希总结了各种填料对聚合物复合材料滑动磨损的影响,并阐述了无机纳米粒子在某些情况下可以提高纳米复合材料的摩擦学性能。里昂等人研究了纳米氧化锌填充PTFE复合材料的摩擦学性能,发现复合材料的耐磨性可以得到改善。希安等人研究了含纳米二氧化钛颗粒的环氧基纳米复合材料的摩擦学性能,发现添加4体积分数的纳米二氧化钛可以显著提高复合材料的力学性能和摩擦学性能。然而,鲜有对纳米颗粒的加入对作为自润滑衬垫的织物复合材料的摩擦学性能效果影响的研究。

本文研究了纳米二氧化钛颗粒加入基体树脂对复合材料的摩擦学性能和磨损表面演变的影响,并讨论了可能的作用机理。

- 磨损试验与分析

2.1试验材料

用芳纶纤维编制的斜纹组织混合芳纶/聚四氟乙烯织物采购于杜邦工厂,聚四氟乙烯纤维和由中国常州兴城高分子材料有限公司提供。酚醛树脂选购于中国上海新光化工厂,室温下其抗剪强度大于15 Mpa。200°C时不低于6 MPa。平均直径为30 nm的纳米二氧化钛颗粒由中国杭州万景新材料公司提供。

2.2试样制备

借助超声波辅助,将纳米二氧化钛颗粒均匀分散在基质树脂稀释剂溶液中(乙酸乙酯:醇= 1:1)。然后将含纳米二氧化钛的稀释剂溶液倒入酚醛树脂中,经磁力搅拌均匀分散。芳纶/聚四氟乙烯织物经过预处理:织物浸泡在丙酮12小时,然后用蒸馏水煮沸它为15分钟,并在烘箱中干燥,将其在100°C的烘箱中烘烤5小时。然后,织物浸渍在含有纳米二氧化钛的树脂中,用超声波冲洗3小时。最后,将用树脂浸渍的织物在120℃的烘箱中干燥1小时。将织物复合材料与酚醛树脂粘合在基材表面,在180 ℃,0.1 MPa以下固化2 h。

2.3拉伸试验

复合材料拉伸性能测定的万能材料试验机的恒定速度为10毫米/分钟。试样宽度B = 15毫米,厚度D = 0.39毫米,量规长度L = 100毫米。加载方向是经纱(芳纶纤维)方向。然后将试样夹紧固定垂直,拉到破碎。每个实验进行了三次,如平均值报告所示。混合织物复合材料的拉伸强度(tau;)可根据tau;= FB/(BD)计算,FB是断裂点处的力。

2.4摩擦磨损试验

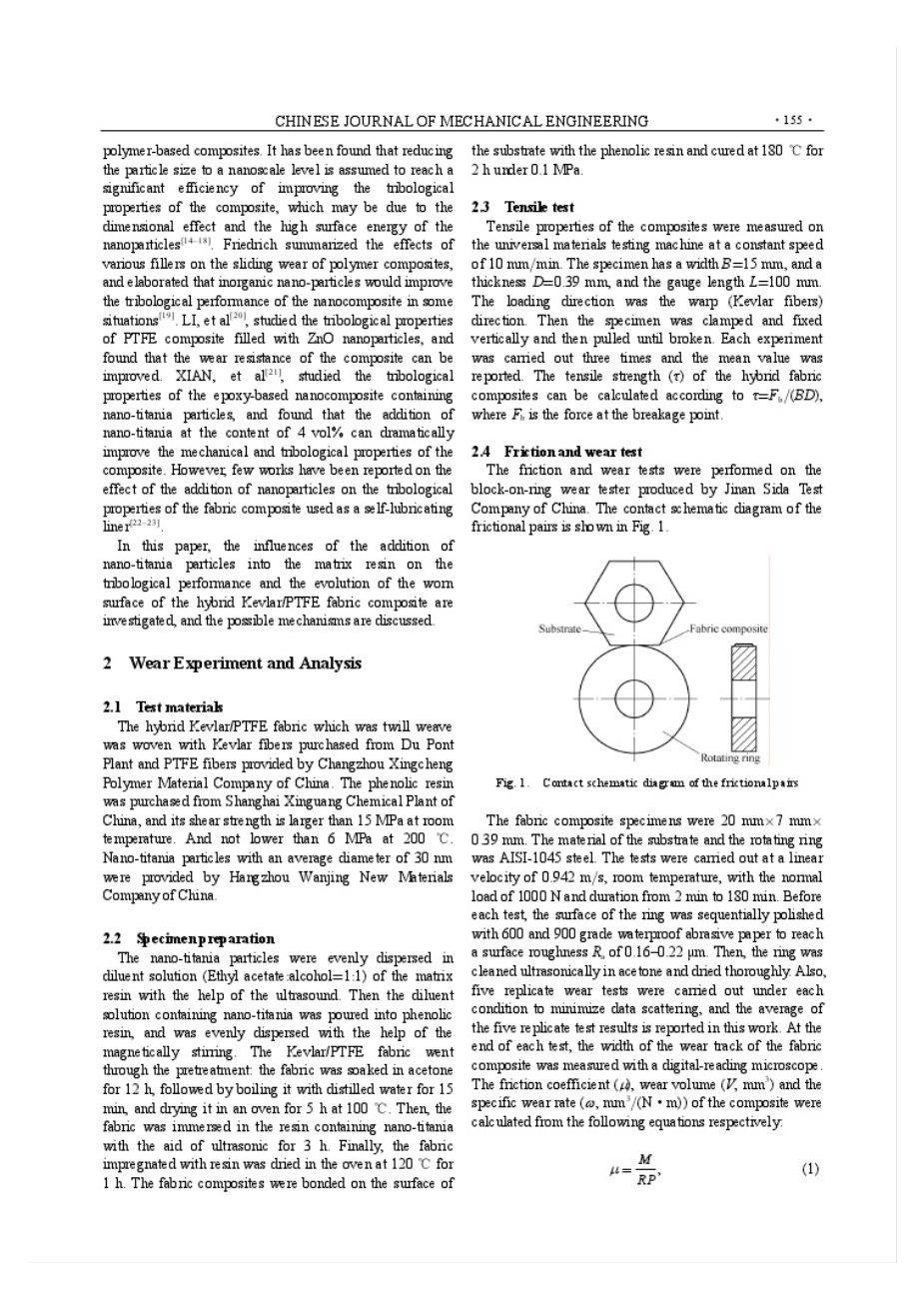

磨损试验在中国济南思达测试公司生产的环块试验磨损机上进行。图1为磨损副的接触示意图。

图1 摩擦副接触示意图

织物复合材料试样20mmtimes;7mmtimes;0.39mm。基板和旋转环的材料为AISI-1045钢。试验在室温下以0.942 m/s的线速度进行测试,负载为1000N,持续时间从2min到180min.在每次试验之前,试验环均用600和900级防水砂纸依次抛光以使表面粗糙度Ra达到0.16-0.22micro;m。然后,试验环用丙酮超声清洗并彻底干燥。此外,为了在每个条件下都尽量减少数据散射,进行了五次重复磨损试验,五个重复测试结果的平均值均在报告中体现。在每个测试结束时,用数字读数显微镜测量织物复合材料的磨损轨迹的宽度。摩擦系数(micro;),磨损体积(V,mmsup3;)和特定的磨损率(omega;,mmsup3;/(Nbull;m))的复合材料由以下方程分别计算:

三个公式

M是摩擦力矩(N bull; mm),R是试验环的半径(mm),Fa是载荷(N),b是复合材料的磨损轨迹宽度(mm),B是织物复合物宽度(mm),L为滑动距离(m)。复合材料磨损表面形貌及对应材料用扫描电子显微镜(SEM, KYKY-2800 和 HITACHI S-4800)进行观察。在此之前,复合材料镀上薄薄的一层黄金,以使他们导电。复合材料的磨损表面的元素,用能量色散X射线能谱分析(EDAX)进行分析。

- 结果与讨论

3.1拉伸性能

对于织物复合材料,基体树脂与纤维之间的结合强度直接影响织物的复合材料结构的完整性,它对织物复合材料的承载能力也起着重要作用,并且最终影响复合材料的摩擦和磨损性能。织物复合材料的拉伸强度间接表示纤维与基体树脂间的结合强度。因此,需要研究复合材料的拉伸强度,以评估纳米二氧化钛对基体树脂和纤维之间的结合强度的影响。从表中可以看出,填充1 %的纳米二氧化钛复合材料的拉伸强度高于未填充的复合材料,这表明,添加具有适当质量分数的纳米二氧化钛可以提高织物复合材料的拉伸强度。据推测,增强效应可能是由于纳米粒子具有高的表面能和活性能,这有助于填料、织物与基体树脂之间的结合强度的增加。然而,随着纳米二氧化钛含量的增加,复合材料的拉伸强度降低,这可能是由于纳米二氧化钛颗粒在树脂中的聚集,从而导致织物和基体之间的粘合强度的减小。

表1 复合材料拉伸强度

|

纳米氧化铝含量 c/wt% |

拉伸强度 tau;/MPa |

|

0 |

423.90plusmn;11.30 |

|

1 |

518.60plusmn;13.90 |

|

2 |

506.98plusmn;14.26 |

|

4 |

498.92plusmn;21.10 |

|

6 |

486.80plusmn;20.30 |

3.2在试验时间180min时纳米二氧化钛含量对复合材料摩擦磨损性能的影响

图2所示为织物的复合材料磨损率的平均值,以评估纳米二氧化钛对复合材料耐磨损性的影响效果。观察发现,纳米二氧化钛的加入提高了复合材料的耐磨性,且树脂中的纳米二氧化钛的最佳含量为1%。随着纳米二氧化钛颗粒含量的增加,复合材料的磨损率越来越高,这可能是由于纳米二氧化钛颗粒在基体树脂中团聚的恶化所致。纳米颗粒的团聚会降低复合材料的结合强度,在滑动过程中引起复合材料局部剪切应力集中。图3所示为稳定阶段摩擦系数的平均值测试。可以发现,纳米二氧化钛降低摩擦系数,这可能为纳米二氧化钛对转移膜和对立面的影响。

图2试验时间为180min时纳米二氧化钛含量对复合材料摩擦磨损性能的影响

图3试验时间为180min时纳米二氧化钛含量对织物复合材料摩擦系数的影响

为了解更多复合材料磨损的信息,利用SEM对复合材料磨损表面的形态进行了检查。由于复合材料的压缩力、摩擦剪切力和接触温度的影响,在滑动复合材料的磨损表面会形成含有纤维碎片和基体树脂磨损颗粒的润滑层。在扫描电镜观察之前,为了研究织物复合材料磨损表面的微观结构,采用超声波清洗2分钟后,用乙醇清洗复合材料磨损表面的润滑层。由于复合材料的摩擦剪切力与压缩力的影响,复合材料磨损表面发生塑性变形,纤维基质和纤维微创、破裂,这表明纤维与基体结合强度低,基体树脂的压缩模量不够高,,如图4(a)所示。对于填充复合材料(质量份数为1%),可以发现纱线和基体树脂之间的粘合比未填充的复合材料更紧密,并且纤维基体脱粘是不会发生的。也可发现,一些PTFE纤维保留在磨损表面,如图4(b)所示。然而,对于质量分数为6%的填充材料,可以发现聚四氟乙烯纤维磨损完全是表面磨损,一些裂缝发生在纱线与树脂基体间的界面,一些芳纶纤维发生了切削和破碎,如图4(c)所示。

- 未填充复合材料磨损表面

- 填充复合材料的磨损表面(质量分数1%)

- 填充复合材料的磨损表面(质量分数6%)

图4 复合材料磨损表面的扫面电镜图像

图5所示为复合材料相对滑动面的磨损表面。可以发现,在未填充材料滑动面的配合端面有一些沟和坑,如图5(a)所示。与之相比,填充复合材料(质量分数1 %)的滑动面是光滑的,这可能是由于纳米颗粒的微抛光效果。在滑动面的垂直面有些凹凸不平,如图5(b)。

- 未填充复合材料滑动摩擦副的磨损(times;300)

- 填充复合材料的滑动磨损(times;300)

图5 未填充复合材料与填充复合材料滑动磨损的SEM图像

-

- 复合材料磨损的演变

图6所示为未填充和填充复合材料(质量分数1%)的磨损体积大的演变与测试时间(1 min,8 min,16 min,32 min,90 min)的关系。可以发现,与未填充的复合材料相比,纳米二氧化钛可以使填充复合材料更快的达到稳定状态,这可能是由于纳米二氧化钛对立面和转移膜的影响。图7所示为在不同测试时间下复合材料的磨损表面。可以发现在磨损试验开始时,聚四氟乙烯纱线和树脂被压缩到平面上,且一些PTFE纤维被打破。这是由于芳纶/聚四氟乙烯织物结构决定的,芳纶纤维在试验开始时是不与测试表面接触的,如图7(a)所示。随着磨损试验的继续,PTFE纤维被打破、粉碎,与树脂和磨屑复合,然后逐渐在复合材料的磨损表面形成润滑层,如图7(b)。随着本层材料的消耗,芳纶纤维将参与润滑层的形成且参与表面接触。从图7(b)和图7(c)中可以看出,未填充复合材料的磨损表面完全由润滑层覆盖,但在填充复合材料的磨损表面也有一些芳纶纱线。结果表明,填充复合材料的润滑层比未填充的复合材料形成的慢,这可能是由于纳米二氧化钛的增强作用。从图7(d)中可以看出,未填充复合材料的磨损表面在测试时间为32 min时被完全覆盖。

图6 复合材料的磨损量随试验时间的变化

(a)未填充复合材料,测试时间为2 min(times;50)

(b)未填充复合材料,测试时间为8min(times;50)

- 填充复合材料,测试时间为8 min(times;50)

(d)填充复合材料,测试时间为32min(times;50)

图7 不同试验次数下复合材料磨损表面的扫描电镜图像

既然润滑层与接触表面直接接触,润滑层的形成与性能对复合材料的摩擦学性能就显得尤为关键。由于基体树脂和磨损颗粒参与了润滑层的形成过程,一些纳米二氧化钛颗粒嵌入基体中,磨屑与层的其它成分混合,分散在润滑层中。这些结果可能表明,纳米二氧化钛影响润滑层的形成和性能,这会影响复合材料的摩擦学性能。图8所示为复合材料的磨损表面的元素分析,可以发现,润滑层由PTFE,纳米二氧化钛颗粒和基体树脂组成,这是与磨损表面的复合材料演变的分析是相一致的。

图8 复合材料磨损表面元素分析

4 结论

- 添加适当质量分数的纳米二氧化钛可以提高织物复合材料的拉伸强度,这表明纤维与基体树脂之间的结合强度提高。

-

纳米

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[142009],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、外文翻译、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。