英语原文共 20 页,剩余内容已隐藏,支付完成后下载完整资料

场辅助烧结的热电机械建模,仿真与实验

A.S.Semenov1,J.Trapp2,M.Nthe2,O.Eberhardt1,T.Wallmersperger1,和B.Kieback2

1德国德累斯顿德累斯顿工业大学固体力学研究所

2德国德累斯顿德累斯顿工业大学材料科学研究所

摘要

已经通过实验和数值研究了在单个高电流脉冲(代表场辅助/火花等离子体烧结(FAST / SPS)的初始阶段)期间的接触生长和时间的温度行为。 将在两个粒子系统中测得的电阻和颈形成过程的演变与从完全耦合的热电有限元模拟中获得的结果进行比较。 各种非弹性变形模型的仿真结果表明,粘弹性/粘塑性材料模型在FAST / SPS的初始阶段提供了逼真的接触增长。 通过有限元模拟铜,不锈钢和镍颗粒,研究了电气和机械载荷,材料参数和颗粒尺寸对温度,非弹性应变分布和致密化的影响。

1.介绍

场辅助烧结技术(FAST),也称为火花等离子烧结(SPS),使用在毫秒范围内脉冲的电流加热样品,同时通过同时施加机械压力来加速致密化[1-3]。与传统的烧结相比,这可以在较低的温度下快速致密化,通常可以显着改善所生产材料的性能[4-6]。科学界中越来越多的人将致密性的提高仅归因于导致蠕变变形以及快速加热和冷却的机械压力内部直接加热使循环成为可能[7–9]。在文献中,与测得的样品平均温度[10、11],电迁移和热迁移[12-14]以及等离子体形成[15-17]相比,接触温度大大升高的非均匀温度分布仍然被认为是场辅助烧结的独特特征(所谓的火花等离子体效应)。

考虑到几乎不可避免的氧化层,在FAST中,致密化对接触过热(通过使用基于流变学的模型描述)对致密化的影响很大[18]。但是,在大多数情况下,仅使用简单的分析模型来评估微观温度分布和/或通过弹性,塑性或蠕变变形[10、11、17、19、20]引起的变形和接触增长。

有限元(FE)建模是一种更好地了解过程的有前途的方法。 虽然直到现在,这种有限元模拟仍主要用于宏观范围内的FAST研究[21-29]。 本工作使用完全耦合的热电-机械模型描述颗粒中电流和温度的微观分布,以及由于塑性和蠕变变形而引起的颈长。 本模型是[30]中给出的热电模型的扩展。 考虑到这一点,在烧结的初始阶段接触半径的变化使得可以更准确地评估温度,电流密度,应力和非弹性应变。

由于FAST中涉及的不同现象具有复杂的多物理性质,因此迄今为止,该领域仅进行了很少的研究[31-33]。 耦合的热电机械有限元模型可以比较不同材料模型的结果,并评估烧结过程中主要的致密化机理及其变化。

实验中使用了高达400安培的高电流脉冲(电流密度比通常的烧结条件下高大约两个数量级),从而通过比较接触电阻和颈部生长来验证FE模型的可靠性 。 有限元模型的成功验证使得可以对颈部生长和温度分布的粒径(1),机械和电气负荷(2)和材料参数(3)进行系统研究。

本文的结构如下:首先,在第二部分中解释了实验过程。然后,在第三部分中执行建模和仿真。比较实验结果和数值模拟(第四部分)的结果之后,第五部分对进行烧结研究的两粒子模型进行数值参数分析。第六部分,本文以一些结论作为总结。

2.实验过程

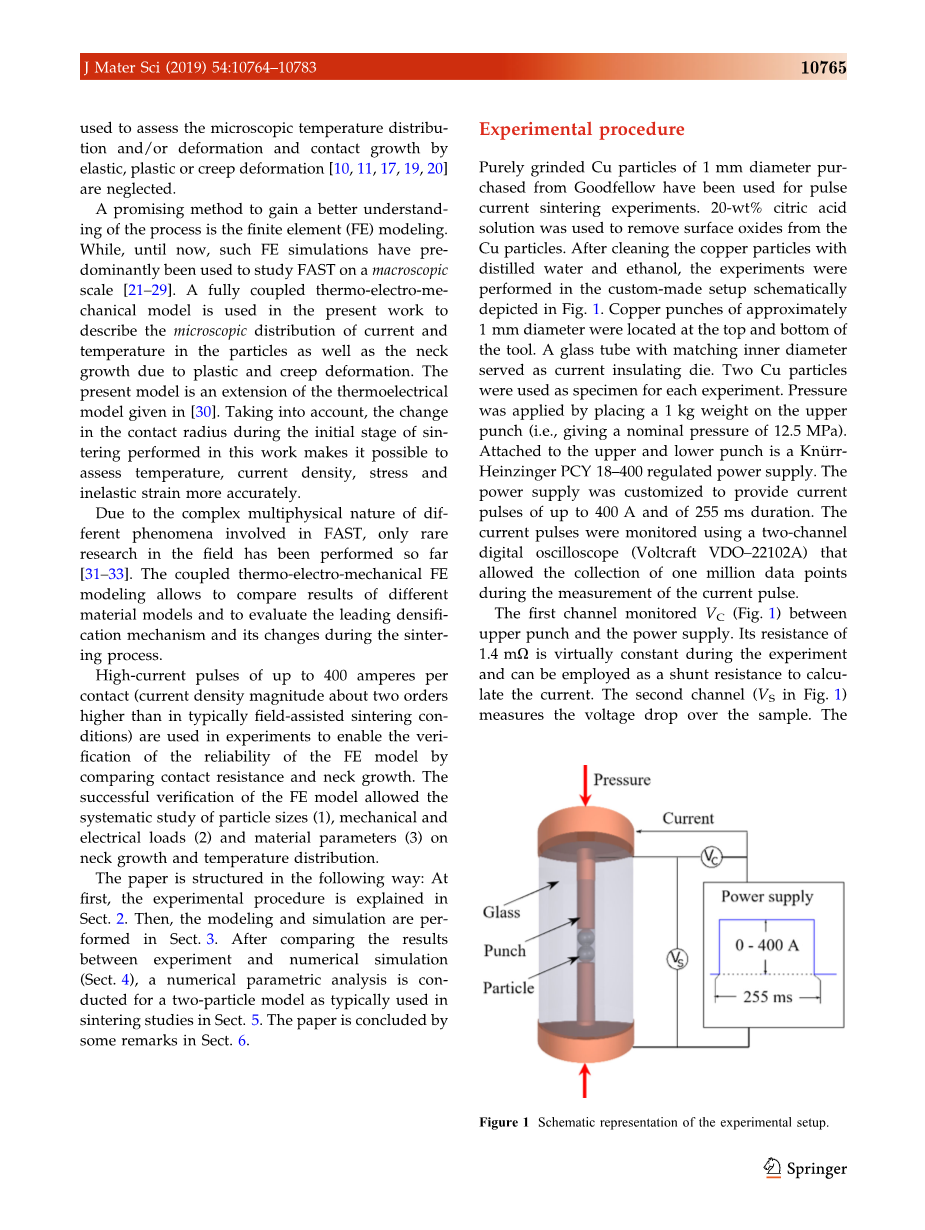

从Goodfellow购买的直径为1 mm的纯研磨Cu颗粒已用于脉冲电流烧结实验。使用20wt%的柠檬酸溶液从Cu颗粒中去除表面氧化物。用蒸馏水和乙醇清洗铜颗粒后,以图1所示的定制设置进行实验。直径约1 mm的铜冲头位于工具的顶部和底部。内径匹配的玻璃管用作电流绝缘模具。每个实验使用两个铜颗粒作为样本。通过在上冲头上放置1kg的重物来施加压力(即,给出12.5MPa的标称压力)。上下冲头上装有Knuuml;rrHeinzingerPCY 18–400稳压电源。该电源经过定制,可提供高达400 A的电流脉冲和255 ms的持续时间。使用两通道数字示波器(Voltcraft VDO-22102A)监视电流脉冲,该示波器在测量电流脉冲时可以收集一百万个数据点。

第一个通道监视上冲头和电源之间的VC(图1)。 它的1.4 mX电阻在实验过程中几乎是恒定的,可用作分流电阻来计算电流。 第二个通道(图1中的VS)测量样品上的电压降。 图2显示了两粒冲孔铜样品上电流脉冲和电压降的典型测量结果与时间的关系。

图1实验装置的示意图

图2两粒冲孔铜样品上的单个电流脉冲和电压降与时间的关系

实验后,使用电流为1 mA的实验室电源和Keithley 2000万用表对样品进行4点电阻测量。 在从玻璃管中移出并断裂接触颈之后,使用Keyence数字显微镜测量断裂颈的直径。

3.建模与仿真

3.1控制方程和材料参数

涉及的物理学导致了完全耦合的热电机械三维场问题。为了精确分析温度和温度梯度,电流密度,电场和接触电阻,位移,应变和应力场的演变,必须考虑所有耦合。系统中有两个外部输入参数(见图3):机械压力p(t)和电流I(t)。压力p(t)以及与温度相关的机械性能决定了颗粒之间的接触面积x的半径,这对给定电流I(t)引起的接触电流密度j = I /(px2)产生很大影响),并因此,取决于释放的热量和以温度T为特征的热状态。温度的变化直接导致热膨胀(热应变eT);接触面积在压力下增加,因此接触附近的电流密度降低。触点内部产生的焦耳热是电流的函数。因此,机械领域对电场有影响。电场会影响热状态,而热状态会同时影响机械和电场。

图3 FAST下物理现象之间的相互关系。机械压力p以及与热有关的机械特性共同决定了颗粒之间接触面积的半径x。这对(i)由给定电流I引发的接触电流密度以及(ii)对释放的热量和以温度T为特征的热状态具有重要影响。

控制方程以其局部形式给出。为了描述所考虑的瞬态耦合热电机械问题,需要以下方程式。首先,热传导方程[方程( 1 )]由能量平衡关系和傅立叶定律得出。麦克斯韦方程简化为导电材料,符合电荷守恒定律,如方程式( 2 )所示。最后,如果我们将公式限制为弹性材料的行为,则方程( 3 )贡献平衡方程或Lameacute;–Navierrsquo;s方程:

, (1)

, (2)

。 (3)

在这些公式中,T表示温度,是标量电位(假设E=-为电场强度矢量E),u表示位移矢量,t是时间,(hellip;)是nabla运算符,是密度,表示恒定压力下的特定热容量,lambda;代表热导率(假设各向同性材料特性)。关于电性能,指示电导率(这里,是特定的电阻率,提供了电场强度和电流密度E=J之间的联系。),由单位体积和单位时间的电流产生的热量由JE=1给出。关于材料的弹性,(11 11) 表示弹性的四阶张量,E是杨氏模量,m是泊松比,1是单位张量,是二阶热膨胀模量张量,是热膨胀系数,是非弹性应变张量,可以视为塑性应变或粘塑性应变。符号“”表示点积,“”是双收缩,是直接产品,和是间接二元产品。

描述高温下非弹性变形的最合适的本构方程对应于考虑了塑性和粘性特性(高于和低于屈服应力)的粘弹性/粘塑性材料模型[34-37]。 下面讨论使用替代(简化)材料模型的可能性。 有限元计算使用五个不同的材料模型进行,以描述机械性能:

弹性材料模型(胡克定律)= ,

粘弹性材料模型(诺顿蠕变)= ,

弹塑性材料模型(Prandtl–Reuss弹塑性)= ,

弹性/粘塑性材料模型(Chaboche粘塑性)=

粘弹性/粘塑性材料模型 = ,

弹性应变张量

=, (4)

热应变率张量 , (5)

塑性应变率张量 , (6)

粘性应变率张量 , (7)

粘塑性应变率张量 。 (8)

上面使用了以下符号:是压力偏差;是冯·米塞斯应力强度;是冯·米塞斯应变强度;是材料参数(请参见表1),是麦考利括号。

在数值模拟中考虑了从文献[38-45](参见表1、2、3)获得的材料特性的温度依赖性。

请注意,所用诺顿幂类型关系的蠕变参数A由关系计算,对于铜,,对于镍,,对于304不锈钢,。

请注意,在表1、2和3中,无法从文献中获得接近熔融温度的高温状态的某些值。 在此,使用最后记录的温度的相应值。

表1数值模拟中使用的铜的热电机械性能

表2数值模拟中使用的镍的热电机械性能

表3数值模拟中使用的不锈钢304的热电机械性能

3.2有限元模型和边界条件

两粒子打孔模型(图4a)被认为代表了实验装置。如图1所示利用了设备的对称性。图4a总结了几何参数。

在有限元模拟中使用的两粒子打孔模型的一半的网格如图4b所示。进行有限元仿真时使用轴对称等参二次8节点单元。为了获得电流密度和温度在空间和时间上的分布以及机械变形,使用了完全耦合的非线性有限元公式来求解模型。使用FE工具ANSYS使用具有20,129个节点和6905个元素的网格进行了数值模拟。

数值模拟的边界条件如图4c所示:(1)位移/力,(2)温度/热通量,(3)外表面的电位/电流。 在装置的上边界处将机械载荷作为均匀压力p(t)施加。在电脉冲期间,压力保持恒定。由于对称条件,代表两个粒子之间接触区域的下边界在垂直方向固定。

为了模拟电负载,根据实验数据在设备的上边界规定了通过设置的随时间变化的电流I(t),请参见图2a。电脉冲的持续时间为255毫秒。 关于施加的边界条件,利用了对称性,因此,在底部边界处将电势设置为零,参见图4c。另外,不允许从样品流向环境的电流。加载顺序如图4d所示。为了统一表示实验数据和计算结果,选择时间t = 0作为电负载的起点。

图4两粒冲孔系统:a样品的几何形状(R = 500);b轴对称有限元网格(由于对称,仅考虑上半部分);c边界条件;d机械和电气负荷的施加顺序。

通过使用斯忒藩--玻尔兹曼定律考虑辐射的热损失

, (9)

这里代表发射率;是斯忒藩--玻尔兹曼常数;T表示发射表面的温度,单位为K;是周围的温度,单位为K。

对流可以以边界条件的形式解释

, (10)

但是,已经表明,对于我们的大多数数值模拟,应用简单的边界条件

, (11)

就足够了,因为这种方法与对流的斯忒藩--玻尔兹曼定律(9)之差小于1%,小于对流的0.5% (10)。 因此,边界条件(11)已被应用到我们的大多数模拟中。

数值模拟中的初始温度设置为27(300 K)。

设计图4中给出的模型是为了尽可能准确地反映图1中给出的实验设置。其目的是(1)获得对设置中发生的过程的一般理解,以及(2)提供仿真的准确性。除此之外,我们还模拟了一个双粒子模型作为粉末压块的代表性体积,请参见图5。该双粒子模型用于进行参数分析,目的是评估各种参数的影响,请参见第五部分。仅在两个颗粒的单排中,通过冲头以及辐射的热损失以及对于在空气中进行的实验而言,对流冷却颗粒表面可能变得很重要。旨在反映FAST设置中存在的实际条件的参数分析的情况有所不同,通常目的是在整个样本中提供等温条件。在这种情况下,由于压实通常是在真空下进行的,因此从微观尺度看时,无需考虑由于传导,对流或辐射造成的显著热量损失。然后,在以下所有模拟中都使用半球是合适的。同样通过这样做,可以更清楚地理解由工艺条件的变化引起的颈部生长或微观温度梯度的变化,而无需在讨论中考虑外部加热或冷却效果。

图5两粒子代表体积元素:a几何;b轴对称有限元网格(由于对称,仅考虑上部);c边界条件。

3.3两粒子冲孔模型的有限元模拟结果

完整的两粒子冲压系统解决了瞬态热电机械初始边界值问题(见图4a)。数值模拟的目的是评估机械和电结合的双颗粒冲压系统的热状态和应力应变状态,并将获得的有限元结果与使用直径为1 mm的铜颗粒的实验数据进行比较 。

数值结果是通过进行多种FE计算而获得的,这些计算通过改变:

- 压力(在室温下);

- 持续时间s = 100和255ms情况下,电流脉冲;

- 材料的弹性和非弹性变形模型。

图6显示了

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[234273],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、外文翻译、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。