英语原文共 20 页,剩余内容已隐藏,支付完成后下载完整资料

第一章

接触力学

1.1引言

利用球形或棱锥形压头进行的深度传感压痕试验研究薄膜系统和小体积材料的机械特性近来引起了相当大的兴趣。通常,这种测试的主要目的是从压头载荷和贯入深度的实验读数中提取试样材料的弹性模量和硬度。这些读数给出了满载时接触面积的间接测量值,由此可以估算出平均接触压力,从而估算出硬度。球形和棱锥形压头的试验过程通常包括弹塑性加载和卸载。硬度和弹性模量结果的正确性很大程度上取决于处理原始数据的分析程序。这些程序不仅涉及模数和硬度的提取,而且还涉及针对此类测试所确定的各种系统误差的原始数据校正。所涉及的力通常在毫牛顿(10-3N)范围内,并以几个纳米牛顿(10-9N)的分辨率测量。钻透深度约为微米,分辨率小于一纳米(10-9米)。本章讨论了弹性接触和弹塑性接触的一般原理及其与纳米尺度压痕的关系。

1.2弹性接触

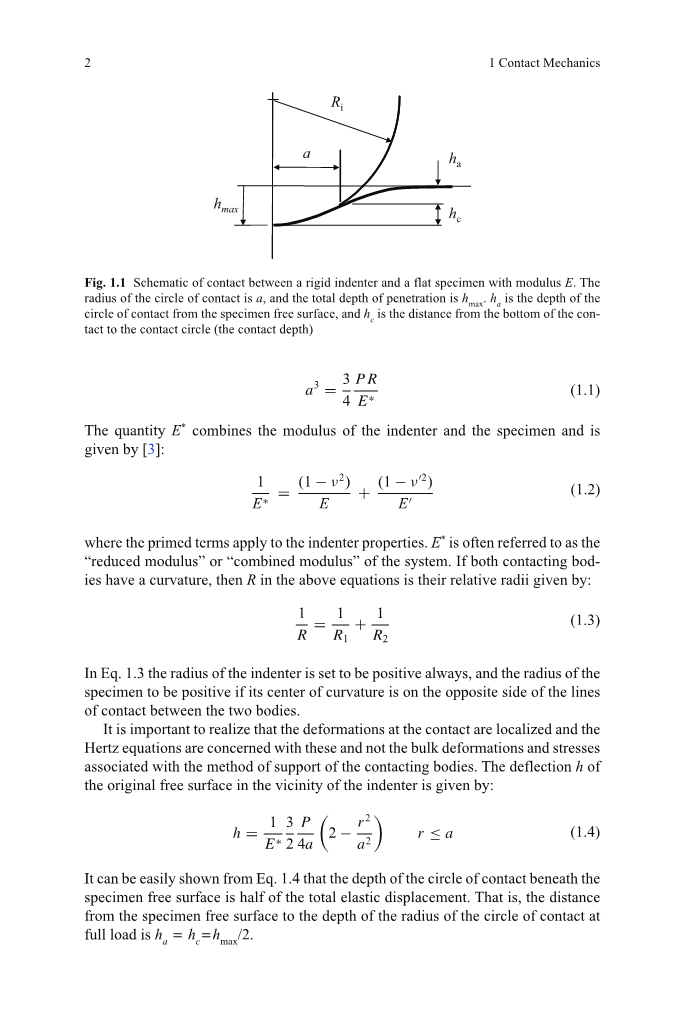

由两个弹性固体之间的接触而产生的应力和变形是进行压痕试验的人特别感兴趣的。最著名的场景是刚性球体和平面之间的接触,如图1.1所示。

赫兹[1,2]发现,接触圆的半径a与压痕载荷p、压痕半径R和接触材料的弹性性质有关:

图1.1刚性压头与模量为E的扁平试样的接触示意图

接触圆半径为a,总穿透深度为hmax。Ha是从试样自由表面到接触圆的深度,

hc是从接触底部到接触圆的距离(接触深度)

量E*结合了压头和试样的模数,由[3]给出:

其中,主要术语适用于压头属性。E*通常被称为系统的“折合模数”或“合成模数”。如果两个接触点都有曲率,那么上述方程中的R是它们的相对半径,由下式给出:

在公式1.3中,压头的半径始终为正,如果试样的曲率中心在两物体接触线的对侧,则试样的半径为正。

必须认识到,接触处的变形是局部的,赫兹方程所涉及的是这些变形和应力,而不是与支承接触体的方法有关的整体变形和应力。原自由面在压头附近的挠度h由下式给出:

从式1.4可以很容易地看出,在试件自由表面之下的接触圆的深度是总弹性位移的一半。也就是说,从试件自由面到满载接触圆半径深度的距离为ha=hc=hmax/2。

图1.2非刚性压头与模量为E的试样的平面之间的接触,就相互接近的距离、接触圆半径和压头载荷而言,等效于半径Ri的刚性压头与模量为E*的试样之间按照公式1.1的接触。然而,物理上,材料的阴影体积不会被压头取代,因此接触也可以被看作是发生在半径R 的刚性压头和模量为E的试样之间。

压头和试样中远点相互逼近的距离计算方法如下:

将公式1.4代入公式1.1,相互接近的距离表示为:

对于非刚性压头的情况,如果试样的模量为E*,那么接触可以看作是发生在半径为R的刚性压头之间。

式1.5中的delta;为试样自由表面下的穿透总深度hmax。将式1.5稍作整理,我们得到:

尽管用E*代替试样模量和半径R的刚性压头的相关假设可能满足方程式1.1-1.7所述情况的接触力学,但应认识到,对于非刚性压头,试样所经历的实际变形是通过与有较大半径R 的刚性压头接触而获得的,如图1.2所示。这个更大的半径可以用公式1.1计算,公式1.2中的E设置为刚性压头。根据接触圆a的半径,等效刚性压头半径由[4]给出:

文献[5]中提出了一些关于在这些方程中使用组合模量的有效性的问题,但这些已被证明是无效的[4,6,7]。即使将压头的变形考虑在内,正确解释的结果也相当于刚性压头与柔性试件的接触。

平均接触压力pm由压头载荷除以接触面积得到,是一个有用的标准化参数,具有实际物理意义。

结合式1.1和1.9,我们得到:

平均接触压力通常称为“压痕应力”,量a/R称为“压痕应变”Pm和a/R之间的这种函数关系预示着应力-应变响应的存在,这种响应在本质上类似于通常从传统的单轴拉伸和压缩试验中获得的响应。在这两种情况下,一个完全弹性条件产生一个线性响应。然而,由于应力场的局部性质,压痕应力-应变关系产生了有关试验材料弹塑性性能的有价值的信息,而这些信息通常不能从单轴拉伸和压缩试验中得到。

对于圆锥形压头,类似的公式也适用于接触圆的半径与压头载荷相关的情况:

接触区内变形表面的深度剖面是:

其中alpha;是如图1.3所示的圆锥半角。acot是在接触圆处测得的穿透深度hc。用r=0将公式1.11代入公式1.12,我们得到:

其中hmax是压头顶端在原始试样自由表面下的穿透深度。

在压痕测试中,最常见的压头类型是直接应用赫兹方程的球形压头或棱锥形压头。

最常见的棱锥形压头有四面维氏压头和三面伯克维奇压头。在压痕测试中特别感兴趣的是从接触周长的尺寸中发现的接触面积。对于球形压头,接触圆的半径由下式给出:

其中hc是图1.1所示的接触圆的深度。公式1.14的近似值正是赫兹方程(公式1.1和1.4)的基础,因此这些方程适用于变形很小的情况,也就是说,与半径Ri相比,深度hc很小的情况。

对于圆锥形压头,接触圆的半径很简单:

在压痕试验中,棱锥形压头通常被视为有能提供与实际压头相同面深关系的锥角的圆锥形压头。这允许使用方便的轴对称弹性方程,方程1.11-1.13,应用于涉及非轴对称压头的接触。尽管棱锥形冲头问题的接触解可用[9-11],但转换为等效轴对称已被广泛接受。表1.1给出了一些常见压头几何形状的接触面积与接触圆深度的函数关系,以及第3章所示分析方法中使用的其他信息。

当力对深度求导时,这些方程的一个重要结果就产生了。这个量,dp/dh,通常称为接触刚度。例如,在圆锥形压头的情况下,我们从公式1.13得到:

表1.1各类压头的投影面积、截距修正系数和几何修正系数。给出的棱锥形压头的半角是与压头中心轴线相对应的面角

这里给出的截距因子是最常用的截距因子。棱锥压头的数值理论上应该是0.72,但已经证明0.75更好地代表了实验数据(见第3章)。

从式1.12加上r=0,插入到公式1.16,我们得到了重要的结果:

或等价于 :

公式1.17和1.18适用于任何光滑的轴对称压头的弹性接触,为纳米压痕试验的分析技术奠定了基础,在卸载响应开始时评估接触刚度。

1.3几何相似性

如图1.4所示,对于棱锥形或圆锥形压头,对角线长度或接触圆半径与压头深度的比值a/delta;对于增加压头负荷保持不变。这种类型的压痕具有“几何相似性”的性质。对于几何相似的压痕,

图1.4(a)棱锥形或圆锥形压头的几何相似性 (b)球形压头的几何相似性 对于圆锥形压头a1/delta;1=a2/delta;2。对于球形压头a1/delta;1<>a2/delta;2,但如果a1/R1=a3/R3,则a1/delta;1=a3/delta;3。

如果没有外部参考,就不可能设置压痕的比例。这一点的意义在于,材料内部的应变是一个常数,与压头所受载荷无关。

与圆锥形压头不同,随着载荷的增加,球形压头的接触圆半径比压痕深度增加得快。a/delta;比值随载荷的增加而增大。在这方面,球面压头的压痕在几何上并不相似。增大球形压头的载荷相当于减小锥形压头的尖端半角。

然而,不同半径的球形压头可以获得几何相似的压痕。如果压痕应变a/R保持不变,那么平均接触压力也保持不变,并且压痕在几何上相似。

几何相似原理在硬度测量中有着广泛的应用。例如,由于几何相似性,使用金刚石锥形压头进行的硬度测量预计会产生与载荷无关的硬度值。对于球形压头,只要接触圆半径与压头半径的比值a/R在每种情况下相同,则在不同尺寸的压头和不同载荷下可获得相同的平均接触压力值。

球形压痕的a/R等价于圆锥形压头的cotalpha;。Tabor[13]表明,布氏硬度试验中的典型应变约等于0.2a/R,因此,用维氏压头进行的典型压痕试验中的典型应变约为8%(设置alpha;=68°)。这正是在布氏硬度试验中观察到的完全发展塑性区的压痕应变。

1.4弹塑性接触

许多材料的压痕试验会导致试样材料的弹性和塑性变形。在脆性材料中,塑性变形最常见于尖头压头,如维氏金刚石棱锥。在韧性材料中,使用“钝”压头(如球形或圆柱形冲头)很容易产生塑性变形。压痕试验通常用于测量材料的硬度,但维氏、伯克维奇和努氏金刚石压头可用于研究固体的其他机械性能,如试样强度、断裂韧性和内部残余应力。自18世纪初以来,硬度的含义就一直是科学家和工程师们相当关注的问题,人们很早就认识到,硬度表示抗穿透或永久变形的能力。早期的硬度测量方法,如划痕法,虽然方便、简单,但涉及的变量太多,无法为硬度的科学定义提供手段。涉及球形或圆锥形压头的静态压痕试验首次被用作硬度理论的基础。与“动态”试验相比,静态试验能够建立各种硬度标准,因为试验变量的数量减少到了可控的水平。最著名的标准是赫兹的标准,他假设硬度的绝对值是球形压头下产生接触区域中心永久变形所需的最小压力值。奥尔巴赫[14]、迈耶[15]和霍伊特[16]后来的处理都是为了消除赫兹最初提议中的一些实际困难。

1.4.1约束因子

静态压痕硬度试验通常涉及对球形或棱锥形压头施加载荷。压头下面的压力分布特别重要。试验表明,不随压头载荷增加而增加的平均接触压力pm值与硬度值H有关。对于采用了接触面积投影的硬度方法,硬度值H直接由该极限条件下的平均压力pm给出。实验表明,压头和试样之间的平均压力与材料屈服或压缩时的流动应力成正比,可以表示为:

Hasymp;CY (1.19)

其中y是材料的屈服或流动应力。由于压痕应力场的限制性,压痕试验中的平均接触压力高于单轴压缩试验中产生屈服的平均接触压力。应力的剪切分量造成了塑性流动。最大剪切应力等于最大主应力和最小主应力之差的一半,在压痕应力场中,受力材料受到周围基体的约束,有一个相当大的静水压力分量。因此,与单轴压应力相比,平均接触压力大于引起屈服所需的接触压力。正是由于这个原因,在公式1.19中C被称为“约束因子”,其值取决于试样的类型、压头的类型和其他实验参数。对于这里提到的压痕方法,实验和理论都预测:对于E/Y比值大的材料(例如金属),Casymp;3。对于E/Y比值小的材料(例如,玻璃[17,18]),Casymp;1.5。在这种情况下,流动或屈服应力Y就是首次产生塑性屈服的应力。

1.4.2材料的压痕响应

在极限压缩条件下,材料的硬度与压头下的平均接触压力pm密切相关。当平均接触压力,或称“压痕应力”与“压痕应变”的比值a/R相对应时,用球形压头可以获得材料弹性和塑性特性的有价值信息。弹塑性固体的压痕应力-应变响应一般可分为三个区域,这取决于材料的单轴压缩屈服应力Y[13]:

1.Pmlt;1.1Y — 完全弹性响应,卸载后试样没有留下永久或残余压痕。

2.1.1Ylt;Pmlt;CY — 塑性变形存在于表面之下,但受周围弹性材料的约束,其中c是一个常数,其值取决于材料和压头几何形状。

- Pm=CY — 塑性区延伸到试样表面,并继续增大尺寸,以致压入接触面积以一定速率增大,对于压头负荷的进一步增加,平均接触压力几乎没有增加。

在区域1中,荷载的初始应用期间,响应是弹性的,并且可以从公式1.10中预测。方程1.10假定线性弹性,不考虑试样材料的屈服。对于完全弹性响应,在压头正下方试样表面下方约0.5a深度处,球形压头压痕的主剪应力最大值约为0.47pm[19]。根据Tabor[13],当塑性流动发生在tau;asymp;0.5Y时,可以采用Tresca或von Mises剪切应力标准,根据tabor[13],可以采用tresca或vonmises剪切应力标准,在约0.5Y处发生塑性流动,以表明当pmasymp;1.1Y时,球形压头下试样的塑性变形可能首先发生。由于塑性区尺寸和形状的不确定性,很难对区域2内的事件进行理论处理。在压痕应变较大(区域3)时,变形模式取决于压头类型和试样材料。自由表面的存在有明显的影响,试样内的塑性变形是这样的,假设没有加工硬化,随着压头载荷的增加,pm很少或没有增加。

使用压痕技术测量硬度通常是在充分发展的塑性区条件下进行的,因为平均接触压力通常在这个区域内变得与载荷无关,只取决于材料的响应。硬度有各种各样的定义,这些将在第二章详细讨论。纳米压痕测试最常用的定义是Meyer硬度,该硬度相当于满载时的平均接触压力,由以下公式给出:

其中A是接触的投影面积(不同于实际曲面接触面积)。在解释纳米压痕试验结果时,一个常见的错误是在塑性小于全塑性的情况下引用硬度值,在这种情况下,被测量的量是平均接触压力,且不是与载荷无关。

1.4.3弹塑性应力分布

上面给出的弹性接触方程是纳米压痕试验分析方法的基础,即使这些试验涉及试样的塑性变形。赫兹最初的分析是关于接触球面之间的压力分布的形式,这种形式是:

公式1.21中的压力分布sigma;z被标准化为平均接触压力pm,可以看出,最大压力等于接触中心处平均接触压力的1.5倍,如图1.5c[20]所示。

当塑性变形发生时,压力分布得到修正,变得更加均匀。弹塑性接触的有

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[234280],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、外文翻译、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。