英语原文共 21 页,剩余内容已隐藏,支付完成后下载完整资料

电子束焊接技术与趋势——综述

作者:M.St. We˛glowski , S. Błacha a, A. Phillips

摘要:尽管电弧和激光技术历史悠久并且应用广泛,电子束焊接仍被广泛应用于工业领域。这种高效率焊接工艺主要应用于:汽车,电子,电气工程,航空航天和机械工程行业。该技术能够确保厚度从0.025mm至300mm的结构金属拥有高质量的焊接接头。它还用于通过沉积和表面改性来生产膜和涂层。在本文中,通过焊接,快速成型,纹理表面,包覆线和粉末以及合金化给出电子束的近似使用示例。本文还提供了这些过程中可能使用到的技术以及电子束焊接趋势的信息。

正文 :

1.绪论

不断发展的工业一直在寻找新的技术解决方案,以确保降低生产成本,在市场上引入新产品或改进现有产品。其中一种方法是使用电子束焊接。

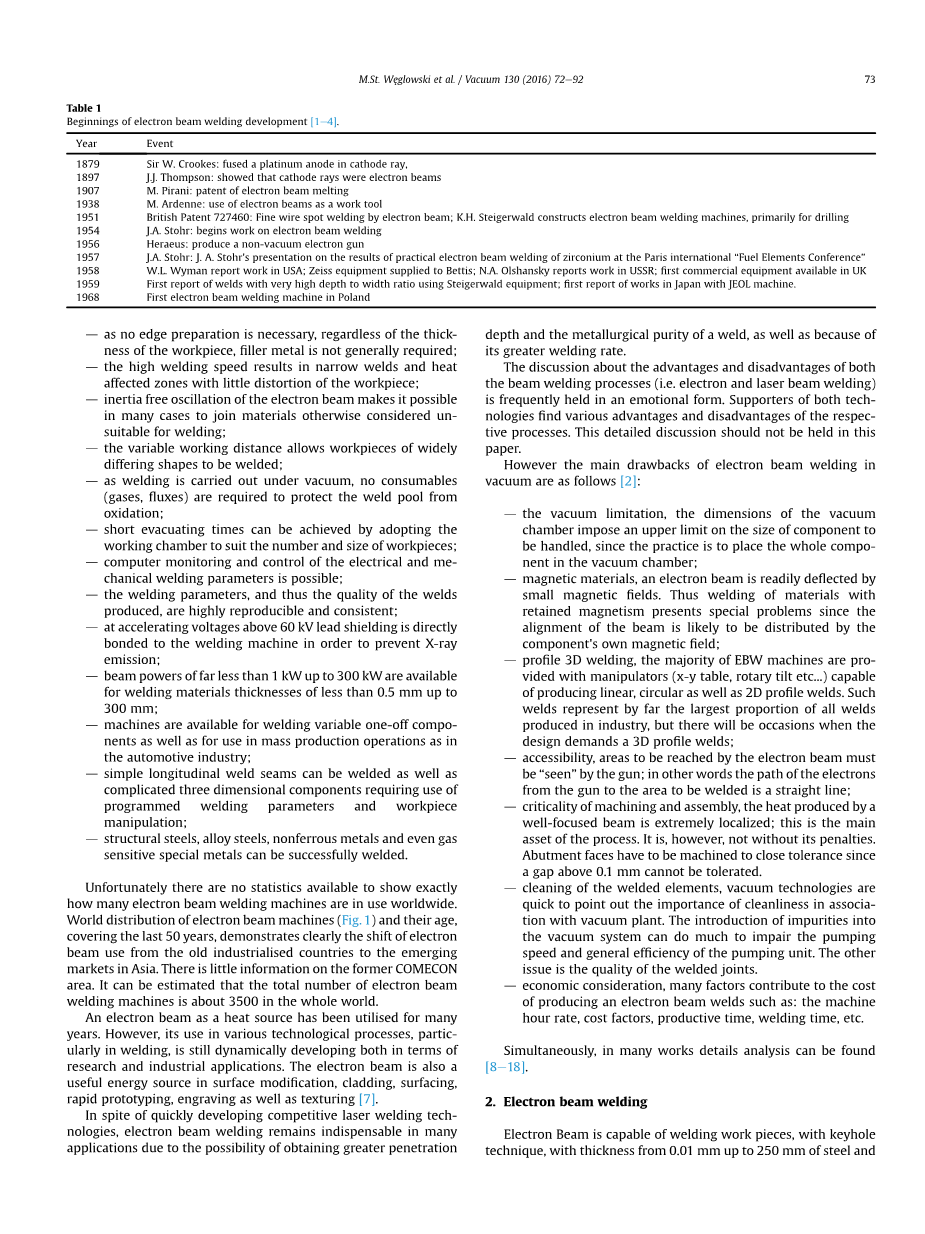

虽然技术本身已经诞生有60多年,但是在最近的十年里,科学和工业对其才有了高涨的研究兴趣。一些较早时候的研究包括在1879年W. Crookes先生对电子束能够熔化金属现象进行的首次有记载的演示。Crookes先生将铂阳极融合在阴极射线管中,但近二十年后,在1897年,J.J. Thompson表明阴极射线实际上是电子流。第一次认真地将电子束作为熔化工具的探索大概是Pirani在1907年所记录的。K.H. Steigerwald在1949年进行了第一次电子束钻孔实验,在铂金孔中意外得到了一个直径7mm的小孔;他还在同年进行了第一次电子束焊接实验,实际上就是在平板上焊起了一个小球。1950 年代德国和法国首先将真空室中的集中电子束用于焊接。为参考方便,电子束焊接历史上的一些关键日期如表1所示。

|

年份 |

事件 |

|

1879 |

W. Crookes在阴极射线中融合了铂阳极 |

|

1897 |

J.J. Thompson显示阴极射线是电子束 |

|

1907 |

M. Pirani取得电子束熔化专利 |

|

1938 |

M. Ardenne使用电子束作为工作工具 |

|

1951 |

英国专利727460:电子束细线点焊; K.H. Steigerwald构造电子束焊机,主要用于钻孔 |

|

1954 |

J.A. Stohr开始致力于电子束焊接的研究 |

|

1956 |

Heraeus制造出一个非真空电子枪 |

|

1957 |

J.A. Stohr在巴黎国际“燃料原理大会”上关于锆的实际电子束焊接结果的介绍 |

|

1958 |

W.L. Wyman在美国汇报工作; Zeiss设备提供给Bettis; N.A. Olshansky在苏联汇报工作; 首款商用设备在英国出售 |

|

1959 |

第一份关于使用Steigerwald设备获得具有非常高的深宽比的焊缝的报告; 在日本发布第一份关于使用JEOL设备的报告 |

|

1968 |

波兰第一台电子束焊机 |

也就是在Stohr披露该加工工艺的两年后,深宽比为20:1的焊接截面的首次参考文献和照片出现在1959年11月20日的Metalworking Production的一篇无名文章中。如前所述(表1),在英国第一个用于商业盈利的电子束焊接设备在1958年底生产。早期所有可用的设备本质上都是Stohr公开的原始系统的低压设备。大多数早期设备都安装在与核能应用有关的机构,虽然偶尔也会用于检测一些更为常用的材料的电子束焊接性,以确认该技术的潜力。六十年代以来,许多国家电子束焊接技术发展迅速,其中包括:美国,俄罗斯,乌克兰,德国,法国,日本,英国和波兰。 在以下论文中,将介绍应用和设备。

作为引言,一些电子束焊接的特殊特性总结并在下面的章节中更详细地讨论。 与其他接合方法相比,电子束焊接的特征在于:

- 在光束焦点处具有约10 ^ 7W·cm-2的极高功率密度;

- 能量传递通过工件本身表面的热传导而发生;

- 无需边缘准备,无论工件的厚度如何,通常不需要填充金属;

- 高焊接速度导致焊缝和热影响区域窄,工件变形小;

- 电子束的惯性自由振荡使得在许多情况下材料可以连接,否则(即无惯性自由振荡时)认为是不适合焊接的;

- 可变的工作距离使得许多不同形状的工件都能焊接;

- 当在真空下进行焊接时,不需要消耗品(气体,助焊剂)来保护焊池免受氧化;

- 通过采用工作室适应工件的数量和尺寸的设计,可以实现较短的排气时间;

- 电气和机械焊接参数的计算机监视和控制是有可能实现的;

- 焊接参数有高度可重复性和一致性,因此产生的焊缝质量有保证;

- 在60kV以上的加速电压下,铅屏蔽直接粘附在焊机上,以防护X射线辐射;

- 远小于1 kW至300 kW的光束功率可用于焊接厚度小于0.5 mm至300 mm的材料;

- 机器可用于焊接易变性的一次性部件以及可用于大规模生产操作,如汽车行业;

- 可以焊接简单的纵向焊缝以及焊接参数和工件操作都需要使用编程的复杂的三维部件;

- 可以成功焊接结构钢,合金钢,有色金属甚至气敏特殊金属。

不幸的是,目前还没有统计资料可以准确地显示出全世界有多少电子束焊接机。 电子束机器在过去50年里的世界分布(图1)及年份,清楚地表明了对电子束的使用从老牌工业化国家到亚洲新兴市场的转变。 前经济互助委员会地区的信息很少。 据估计,全球电子束焊机总数约3500台。

电子束作为热源已被使用多年。 然而,其在各种技术过程中的使用,特别是在焊接领域,在研究和工业应用方面仍然是不断发展的。 电子束也是表面改性,包层,表面处理,快速成型,雕刻和纹理化的有效能源。

尽管另一具有竞争力的焊接方式——激光焊接发展迅速,电子束焊接在许多应用中仍是不可或缺的,因为电子束焊接方式可能获得更大的穿透深度和焊接的冶金纯度,而且其具有更快的焊接速率。

关于两种焊接工艺(即电子和激光束焊接)的优点和缺点的讨论通常是以带有个人情绪的形式进行的。两种技术的支持者都会发现各自工艺的各种优点和缺点。本文不予详细讨论。

然而,真空电子束焊接的主要缺点如下:

- 真空空间限制,真空室的尺寸对要处理的部件的尺寸施加上限,因为在实际操作中是将整个部件放置在真空室中;

- 磁性材料,电子束会被小磁场轻易地偏转。 因此,焊接具有磁性的材料时存在特殊问题,因为光束的对准可能会被材料构件自身的磁场影响;

- 3D轮廓焊接,大多数电子束焊接机器都配有能够生产线性,圆形和2D型材焊缝的操纵器(x-y台,旋转倾斜等)。虽然这种焊缝是迄今为止行业生产的所有焊缝中所占比例最大的,但是在有的场合需要设计一个3D轮廓焊接(而电子束焊接不能焊);

- 可达性,电子束要达到的区域必须被电子枪“看到”; 换句话说,电子从电子枪到被焊接的区域的路径是直线;

- 加工和组装的关键性,由聚焦束流产生的热量极其局部化;这是这个过程的主要作用。 然而,这不是没有惩罚。由于0.1mm以上的间隙都不被允许,所以必须将相邻面的间隙控制在很小的范围里。

- 焊接部件的清洁,真空技术很快就指出了与真空设备相关的清洁的重要性。在真空系统中引入杂质可能会影响抽气单元的抽气速度和总体效率。(与清洁度有关的)另一个问题是焊接接头的质量。

- 经济考虑,许多因素会影响电子束焊接的生产成本,例如:机器小时率,成本因素,生产时间,焊接时间等。

同时,在许多研究中可以找到详情分析。

4.电子束焊接及其他工序的设备

电子束焊接工艺通常在真空中进行,但也有非真空焊接设备可用。现代电子束焊机由配有工作台或数控焊接定位器的PLC控制,能够实现焊接过程的自动化,并提供各种控制和安全系统,旨在最大限度地提高对操作员的防辐射保护,并在真空中进行技术过程。电子束焊接机的划分如图10所示。图11中展示了电子束焊接设备按真空工作室的设计分类的类型。用于焊接的通用和专用电子束焊接设备的实例如图12和13所示。由于各种技术、生产和冶金的要求,电子束焊接的解决方案包括以下设备:

- 通用高压焊接设备,电子枪固定在工作室内或室外。经过适当的加工改造,这些设备可以焊接多种产品和元件;

- 专用的高压焊接设备,用于焊接特定元件,例如带锯,齿轮,涡轮压缩机转子;

- 减压电子束焊接机(RPEB),有固定在被焊接的结构上的局部真空工作室。电子枪位于小体积的局部室外部,仅覆盖被焊接的平焊缝或环焊缝上,例如储油罐。真空只需在小工作室中保持。这样的解决方案使得产生真空所需的时间最小化;

- 非真空电子束焊机(NVEBW)。电子束在高真空和150-220kV的高加速电压下产生。电子束经真空通道系统射向工件,也就是说喷嘴系统逐渐从真空降至大气压力。在大气压下的焊接几乎完全消除了与焊接结构尺寸有关的问题。NVEBW设备配有高效泵和特殊的电子束发射孔,以确保电子枪和大气之间最大的真空度减小梯度。

电子束焊接机(不管其尺寸,用途和制造商)由以下部分组成:

- 可撤离的工作室,

- 在工作室内部的工件运动系统(如有需要,也可用于发电机),

- 工作室抽气组件,

- 电子束发生器,

- 电子束发生器的抽气组件,

- 高压电源,电网和灯丝供应

- 设备控制器(常有与高级系统连接的接口),

- 动力部件的冷却系统,

- 用于某些工具和阀门运动的压缩空气系统。

考虑到提高焊接工艺效率、确保焊接接头的最佳质量和便于操作员的工作,电子束焊接设备制造商提供了许多额外的系统,包括以下:

- 电子束自动对准系统,

- 电子光学监测系统,

- 自动焊缝跟踪系统,

- 过程控制系统,

- 快速偏转发生器,

- 线材以及粉末进料器。

为了实现窄的焊缝和深的熔深,必须非常精确地将电子束流对准工件。然而,电子束的焦点位置取决于各种参数以及电子枪组件的精度。电子束焦点位置通常通过加速电压,束电流,聚焦线圈电流,电子枪和工作室的真空度以及工作距离来控制。这些参数最终控制着电子束的能量密度。因此,这些参数在焊接过程中受到严格控制。需要注意的是,阴极会随时间被侵蚀,各种磁性透镜的对准情况等的变化也可能导致电子束性质的变化。电子束在低束电流水平下的表面焦点通常需要操作员在焊接之前进行检查。 Elmer指出,不同的操作员和不同的设备可能会造成很大差异。Giedt和Tallerico也报道了这一观测结果,他们发现焊接深度的变动可能在plusmn;20%到plusmn;40%之间,只是因为由不同操作者进行手动调焦。因此,对电子束电流、束流密度分布、束流宽度、光束亮度系统等独立的束流特性测量在工业中变得越来越普遍。

7.电子束焊接趋势

近几年电子束焊接工艺取得了众多进展。电子束在生产力、机器设计以及其他技术的应用方面都取得了显而易见的重大成就。

焊接加工的生产率与机器的设计直接相关。主要目标是减少抽气时间和改善电子束设备的控制系统。电子束设备的快速真空系统的主要要求如下:

- 运动灵活性,

- 机械精度(机械接口数量尽量少),

- 可靠性(真空室的封口和轴承数量尽量少),

- 抽气时间短,

- 污染室的泵浦时间偏差最小化,

- 干燥(无烃)真空,

- 良好的最终真空度,

- 维修费用低,

- 能源转化率,

- 噪音小,

- 投资和运行成本低。

应该指出,高生产率对于汽车行业来说尤为重要。来自英国的剑桥真空工程公司针对涡轮增压器组件确立了快速循环电子束焊接设备的新概念。他们认为新机器必须达到每小时180件的效率(1件在20秒以内生产出来)。为此,腔室必须持续保持真空状态,这就需要有具备短周期和小尺寸的小型真空泵。除了关于灯丝寿命和真空计的少量维护问题之外,偏压和高真空系统也必须变得更加可靠。

如果要考虑通用的电子束焊机,主要的发展内容包括控制系统和工具,以及:

- 实时焊缝跟踪,信息收集器系统在某部位正进行焊接时实时调整光束(偏转)回到焊缝位置;

- 背散射成像,在大多数真空室中照明度相当差,视野也相当小。在由于视场和照明不良而难以正常观察的情况下,背散射图像技术是一种非常有用的工具;

- 捕捉和绘制焊缝。典型的焊缝轨迹是让焊缝被捕获,并且将偏转值设置到设备中,使得束流能准确地对准焊缝;

- 完整的质量保证体系,包括通过和失败系统。这个想法是在焊接过程中监控机器的关键功能,并以简短的报告形式呈报任何问题,并在脱机状态下提供更全面的数据访问。这种系统要由数据采集卡和独立于设备系统的独立PC构成;

- 快速更

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[142067],资料为PDF文档或Word文档,PDF文档可免费转换为Word