英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

基于贝叶斯信念网络的风险评估和适用于喷气发动机高压涡轮机组件的层次分析法

摘要:在喷气发动机制造/检修过程中,风险分析对于防止发动机故障至关重要。选择和使用适当的分析方法以确保软件,硬件和操作的可靠性非常重要。本文提出一个框架,用于识别与软件,硬件和操作失败相关的不良事件,这可能发生在基于层次分析法(AHP)和贝叶斯信念网络(BBN)的HPT(高压涡轮)组装过程中。专家估计风险和相关的风险因素,将其加载到贝叶斯信念网络,以评估不良事件发生的概率。 AHP用于排列风险的相对重要性(影响)。概率和影响的组合识别最重要的风险。本文的新颖性是贝叶斯信念网络与AHP的组合,以选择最重要的风险。该模型具有实际意义,并允许决策者识别关键的故障风险,以分配资源,以提高喷气发动机制造和大修系统的质量和安全性。

- 引言

喷气发动机制造业一般面临各种风险,许多能够损害一个组织的生存能力。 领导层需要通过概率风险分析来了解风险,以至于进行决策时,而不考虑对产品的可靠性,安全性和质量产生不利后果的可能性和严重性。 根据风险,他们可以避免,共享,转移,最小化或缓解适当的策略(Mishra,2012)。

喷气发动机的制造是非常复杂的,并且取决于与硬件,人类,软件和环境相关的几个变量。 喷气发动机中的零件总数可以达到几千件。危险,风险和许多关键要素存在于将这些零件组合在一起来制造或大修喷气发动机所需的数千个活动中(Pereira等人,2014 )。 为了确定主要的故障原因,定性风险分析至关重要。 利益相关者通常使用他们的知识和经验来为重新设计过程提出想法和解决方案。

本文的目的是提出一种方法来鉴别在喷气发动机的最关键模块(即高压涡轮模块)的组装期间可能的不期望事件的风险。 该模块使用堆栈预测系统组装。

装配过程需要精确的测量方法,以减少发动机振动,最大化轴承寿命和识别不规则零件。 为了应对这个挑战,通常使用堆栈预测系统。 该仪器使操作员能够检查各个压缩机发动机部件并预测其部件的堆叠对齐并得到最终公差。

本文将风险因素分为三类:操作,设计和维护因素。 将风险因素结合起来构建BBN。 BBN用于估计风险发生的概率。 风险的影响使用AHP进行量化。

喷气发动机制造中的风险评估允许领导者和决策者为可能影响安全系统可靠性的关键活动分配资源。 目前,模型的多样性,用于结构化问题解决和风险评估,从简单的和传统的故障树分析到更复杂的方法,如贝叶斯网络。 本文提出了利用贝叶斯网络和层次分析法(AHP)。

本文组织如下:第1节介绍。 第2节专门介绍用BBN进行风险概率估计,第3节用层次分析法(AHP)解决风险影响分析,第4节显示了在喷气发动机转子装配中使用BBN和AHP的风险分析方法的应用,第 5节给出结论。

- 用BBN(贝叶斯信念网络)进行风险概率估计

2.1使用BBN(贝叶斯信念网络)进行风险评估

贝叶斯网络(BNs,也称为贝叶斯信念网络(BBN))提供了因果结构,允许概率风险分析从业者更深入地了解风险驱动因素和降低风险的具体干预(Rechenthin,2004,Mosleh 1992)。在与可靠性,安全性和维护相关的领域中应用贝叶斯网络的趋势一直在增加(Mahadevan等人,2001)。贝叶斯方法对专家对风险和可靠性分析判断得概率进行了广泛的研究,(Podofillini,Dang,2013,Mosleh,1986,Droguett et al。2004)。

贝叶斯网络从研究者的角度和从实践者的角度提供了一个解决人类可靠性分析的许多缺点的框架(Groth,Swiler,2013,Boring et al。2010)。 外部人类绩效因素取决于公司,社会和技术(Calixto,2013)。

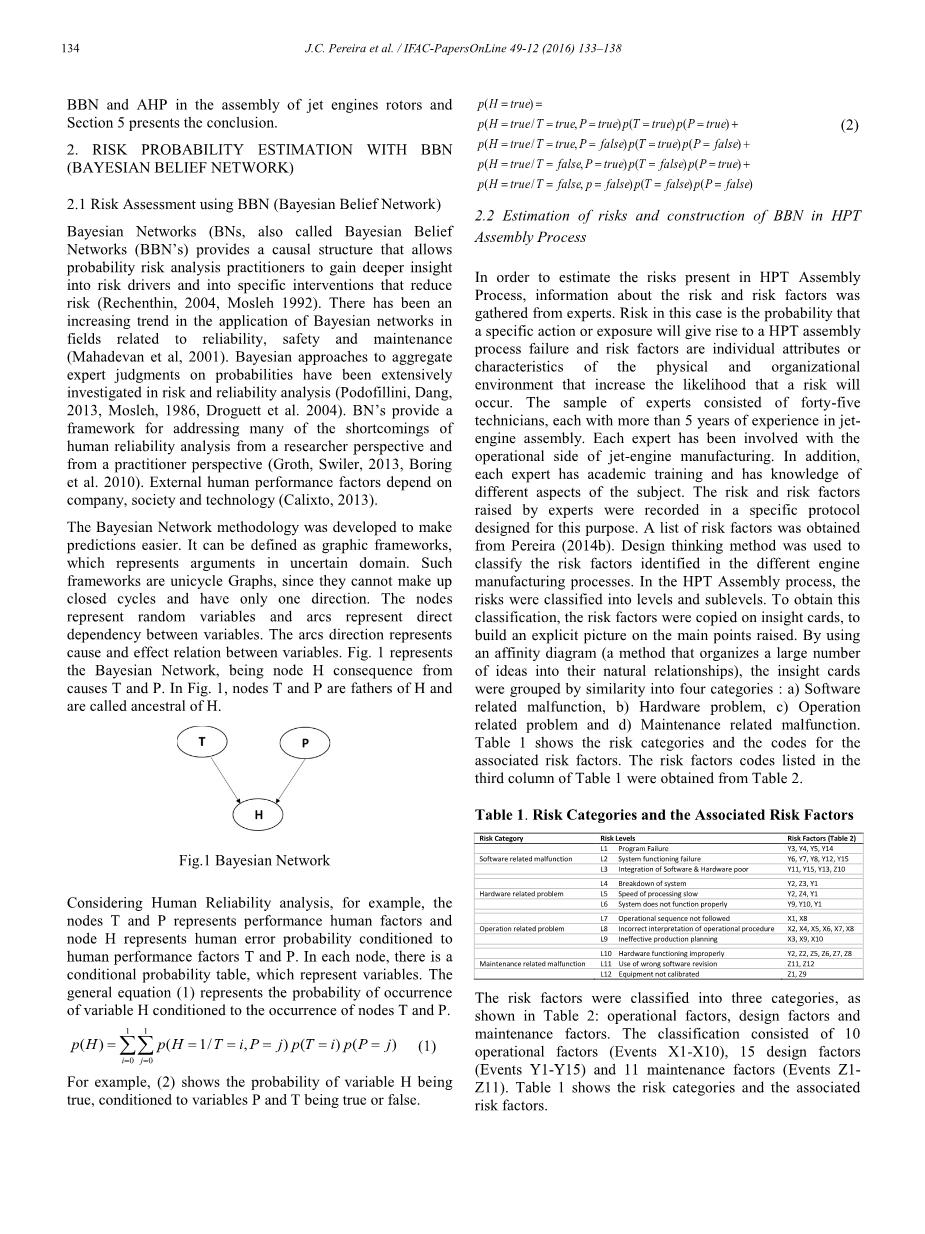

贝叶斯网络方法的开发使预测更容易。 它可以定义为图形框架,其表示不确定域中的参数。 这种框架是独轮车图,因为它们不能组成闭合循环并且只有一个方向。 节点表示随机变量,弧表示变量之间的直接相关性。 弧方向表示变量之间的因果关系。 图1表示贝叶斯网络,是由原因T和P引起的节点H 。图1中,节点T和P是H的父亲并且被称为H的祖先。

图 1贝叶斯网络

考虑到人可靠性分析,例如,节点T和P表示性能人为因素,节点H表示以人类性能因素T和P为条件的人为错误概率。在每个节点中,存在表示变量的条件概率表。 一般情况(1)表示以节点T和P的出现为条件的变量H的出现概率。

例如,公式(2)表示出了变量H的概率条件为变量P和T为真或假。

-

- HPT装配过程中风险和BBN结构的估计。

为了估计高压涡轮组装过程中存在的风险,组织专家组,从专家那里收集了关于风险和风险因素的信息。在这种情况下的风险是特定动作或暴露将产生HPT组件的概率过程失败和风险因素是物理和组织环境的个体属性或特性,增加了发生风险的可能性。专家样本包括四十五名技术人员,每个人在喷气发动机组装方面有超过5年的经验。每个专家都参与了喷气发动机制造的操作方面。此外,每个专家都有学术培训,并具有该主题不同方面的知识。专家提出的风险和风险因素记录在为此目的设计的特定议定书中。从Pereira(2014b)获得了风险因素的列表。设计思维方法用于分类在不同发动机制造过程中识别的风险因素。在HPT组装过程中,风险分为级别和子级别。为了获得这种分类,将风险因素复制在洞察卡上,以建立关于提出的主要观点的明确图片。通过使用亲和图(一种将大量想法组织成其自然关系的方法),洞察卡通过相似性分为四类:a)软件相关故障,b)硬件问题,c)操作相关问题和d )维护相关故障。表1显示了风险类别和相关风险因素的代码。表1第三列中列出的危险因素代码获自表2。

表格 1风险类别及相关风险因素

|

风险类别 |

风险等级 |

风险因素(表2) |

|

软件相关故障 |

L1程序失败 |

Y3, Y4, Y5, Y14 |

|

L2系统运行故障 |

Y6, Y7, Y8, Y12, Y15 |

|

|

L3软硬件集成不好 |

Y11, Y15, Y13, Z10 |

|

|

硬件相关问题 |

L4系统故障 |

Y2, Z3, Y1 |

|

L5运行速度慢 |

Y2, Z4, Y1 |

|

|

L6系统无法正常工作 |

Y9, Y10, Y1 |

|

|

操作相关问题 |

L7不遵循操作顺序 |

X1, X8 |

|

L8操作过程的不正确的解释 |

X2, X4, X5, X6, X7, X8 |

|

|

L9无效的生产计划 |

X3, X9, X10 |

|

|

维护相关故障 |

L10硬件运行不正常 |

Y2, Z2, Z5, Z6, Z7, Z8 |

|

L11错误的软件版本使用 |

Z11, Z12 |

|

|

L12设备未校准 |

Z1, Z9 |

风险因素分为三类,如表2所示:操作因素,设计因素和维护因素。 分类由10个操作因素(事件X1-X10),15个设计因素(事件Y1-Y15)和11个维护因素(事件Z1-Z11)组成。 表1显示了风险类别和相关风险因素。

表格 2风险类别及相关风险因素

|

类型 |

事件 |

风险因素 |

|

X:操作因素 |

X1 |

操作程序不可用 |

|

X2 |

经营者缺乏培训 |

|

|

X3 |

操作员缺乏关注 |

|

|

X4 |

操作员教育程度不高 |

|

|

X5 |

没有进行在职培训 |

|

|

X6 |

培训材料质量差 |

|

|

X7 |

沟通不畅 |

|

|

X8 |

质量体系差 |

|

|

X9 |

工作环境 |

|

|

X10 |

工作量能力规划 |

|

|

Y:设计因素 |

Y1 |

硬件质量 |

|

Y2 |

硬件不兼容 |

|

|

Y3 |

编程错误 |

|

|

Y4 |

编码错误 |

|

|

Y5 |

编程技巧差 |

|

|

Y6 |

文件差 |

|

|

Y7 |

设计师团队沟通不畅 |

|

|

Y8 |

不准确的文件 |

|

|

Y9 |

省略规格 |

|

|

Y10 |

说明不规范 |

|

|

Y11 |

分析师/供应商对系统功能的误解 |

|

|

Y12 |

规格错误 |

|

|

Y13 |

界面不完整 |

|

|

Y:设计因素 |

Y14 |

计时错误 |

|

Y15 |

蓝色打印错误 |

|

|

Z:维护因素 |

Z1 |

设备校准错误 |

|

Z2 |

传感器故障 |

|

|

Z3 |

硬件故障 |

|

|

Z4 |

电源瞬变 |

|

|

Z5 |

预防性维护不良 |

|

|

Z6 |

未进行预防性维护 |

|

|

Z7 |

预防性维修方案差 |

|

|

Z8 |

预防性维护操作员的掌握 |

|

|

Z9 |

不执行校准 |

|

|

Z10 |

软件质量保证程序不可用 |

|

|

Z11 |

未执行软件更新 |

表1显示,程序故障(L1),系统功能故障(L2)和软件/硬件(L3)集成度差可能导致软件相关的故障。 编程错误(Y3),编码错误(Y4),编程技巧(Y5)和定时错误(Y14)可能导致程序故障。 图 2显示了在级别(L1)上为程序故障开发的适用BBN。 为了估计表1所列风险的发生概率,对于12个级别(L1-L12)中的每一级开发BBN。

图 2贝叶斯网络程序故障(L1)

2.3 BBN(贝叶斯信仰网络)的风险概率分析与启发

从专家收集基本事件(X1-X10),(Y1-Y15)和(Z1-Z11)的发生概率。 每个基本的发生的可能性取决于几个因素。 在这项研究中,发生的概率是通过采用

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[140782],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、外文翻译、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。

您可能感兴趣的文章

- 估算地面和埋地城市分布管道天然气泄漏的相关性外文翻译资料

- 玻璃在钢制容器中封装的热机械分析外文翻译资料

- 使用基于能量的方法评估PRICO液化过程外文翻译资料

- 厌氧处理生活污水和废水外文翻译资料

- 新型燃气发动机燃气混合器 – 优化空燃比与可忽略的压力损失外文翻译资料

- 数值计算与粗颗粒CFD-DEM的比较 以及在1 MW流化床碳酸化器模拟的情况下的全面流动管理的模拟外文翻译资料

- 高浓度液-固(浆体)在管流中的固体颗粒速度和浓度波动外文翻译资料

- 湍流液固泥浆在水平管道的欧拉 – 拉格朗日模型外文翻译资料

- 大型常压储罐安全运行的火灾风险管理系统外文翻译资料

- 设计燃油储存的最佳安全布局 斋浦尔油库油罐案例研究外文翻译资料