英语原文共 18 页,剩余内容已隐藏,支付完成后下载完整资料

质子交换膜燃料电池堆冷却技术的重要研究

文章信息:

文章历史:

2011年7月15日完成;2011年10月14日完成修订版;2011年11月2发布;2011年11月30日网上公布

关键词:

质子交换膜燃料电池、 质子交换膜燃料电池堆、发热、冷却技术、评论

摘要:

有效的冷却方式对于安全高效的运行高功率质子交换膜燃料电池非常重要。狭窄的操作温度及电池堆和环境之间的微小温差使冷却系统的设计更具挑战。为了促进有效的发展冷却策略,本文引用了技术研究出版物或者报告上的先进冷却技术,首先介绍了质子交换膜燃料电池堆栈冷热需求及其特点生。然后系统的介绍了各种冷却技术的优势、挑战和进展。包括(i)散热器冷却(使用高导热系数材料或热管),(ii)单独的空气流冷却,(iii)液体冷却(水或防冻冷却液)(iv)相变冷却(通过沸腾蒸发冷却)。最后,进一步的研究需要在这个领域被确定。

2011年氢能源出版物版权,有限责任公司,由爱思唯尔出版有限公司所有权利保留。

1.介绍:

由于质子交换膜燃料电池具有高功率密度、快速启动和运行温度低等优点,质子交换膜燃料电池(PEMFC)被认为是下一代能源运输、辅助或便携式应用中最有希望的候选方法。巨大的的进步及优点已经在质子交换膜燃料电池的研究中得到充分发展,但其商业化的障碍依然存在,尤其是其耐用性和成本。

虽然质子交换膜燃料电池具有很高的能量转换效率,但相比于电动输出时仍然有大量的热量产生,特别是在汽车上的应用热量可达到100kw。产生的热量必须有效去除,以避免组件过热,特别是膜。目前的质子交换膜燃料电池的有效工作温度范围通常是从60到80 C。温度过高会显著加剧膜的降解和催化剂,降低电池性能,而较低的温度不利于动力学反应而且也可能由于在较低的温度下,水的饱和压力过低而导致积水,因此从水资源管理的角度上看这一方面必须重点关注。

质子交换膜燃料电池堆的有效冷却设计是非常具有挑战性的,特别是需要高功率输出和高功率密度的汽车应用上。首先,与内燃机相比质子交换膜燃料电池和环境之间的温度差很小。尤其是环境温度高时,如在沙漠地区温差会更大。其次,反应物和产品流动的热去除几乎可以忽略不计,这意味着大部分的废热量必须由冷却系统除去。这些因素使散热非常具有挑战性而且需要一个非常大换热面积的散热器。为满足严格的空间要求,电堆温度必须上升到90~95 C 甚至100 C ,在难散热的条件下。然而,目前的膜技术,要满足这些高温要求依然很困难。

除了在散热中遇到的挑战,冷却方式和冷却系统设计中也影响了寄生功率的消耗、以及堆栈的体积和质量。冷却系统的设计在满足耐久性的条件下,直接影响成本和商业化性能指标。

一些用于燃料电池堆的冷却策略包括:增加阴极空气冷却,具有独立的空气流冷却,冷却与散热片(边冷却,冷却与李)液体(水或防冻液)和相变冷却。每一个冷却策略都有其自身的优点、局限性和挑战性。

本工作的目的是推出更有效的冷却策略通过提供一个关键审查报告的冷却技术和系统。考虑到增加阴极空气冷却散热方式有限的冷却能力,并可能影响电池的性能和耐久性,这个冷却的策略是不包括在本次审查。一些出版物有这种冷却策略的进一步信息。

本篇研究分段如下。首先,在质子交换膜燃料电池电堆产生的热量和传热的特点及简要介绍在第2节。然后各种优势和面临的挑战我们的冷却技术和研究进展在第3~6节。在审查和讨论的基础上,这方面的进一步研究在第7节。

2.1PEMFC中热传导和传热

质子膜燃料电池产生的热量有四种,即反应熵热,电化学反应的不可逆热,欧姆电阻热及水蒸气凝结热。

关于热量的产生和质子交换膜燃料电池堆栈的冷却要求的一般信息,在一个反应中整体热生成率(Q”,单位cm 2)可以根据方程: (1)

计算,为热电压,代表了一种燃料电池假设所有反应的焓变虚的最大电压转换为电能。是电池的工作电压和电流密度。注意,只可以计算基于较高的热值(HHV)假设产品的水的液相状态,或基于热值低(LHV)假设产品的水的气态。相应的值约1.48 V和1.25 V,基于在标准条件下的低热值(25 C,1大气压)。这些值变化不大在正常的质子交换膜燃料电池的工作条件[ 3 ]下。而更准确的考虑液体份数来计算和q”,对质子交换膜燃料电池冷却许多数值模型假定只有在气态水产品和计算基于简单热值发热。

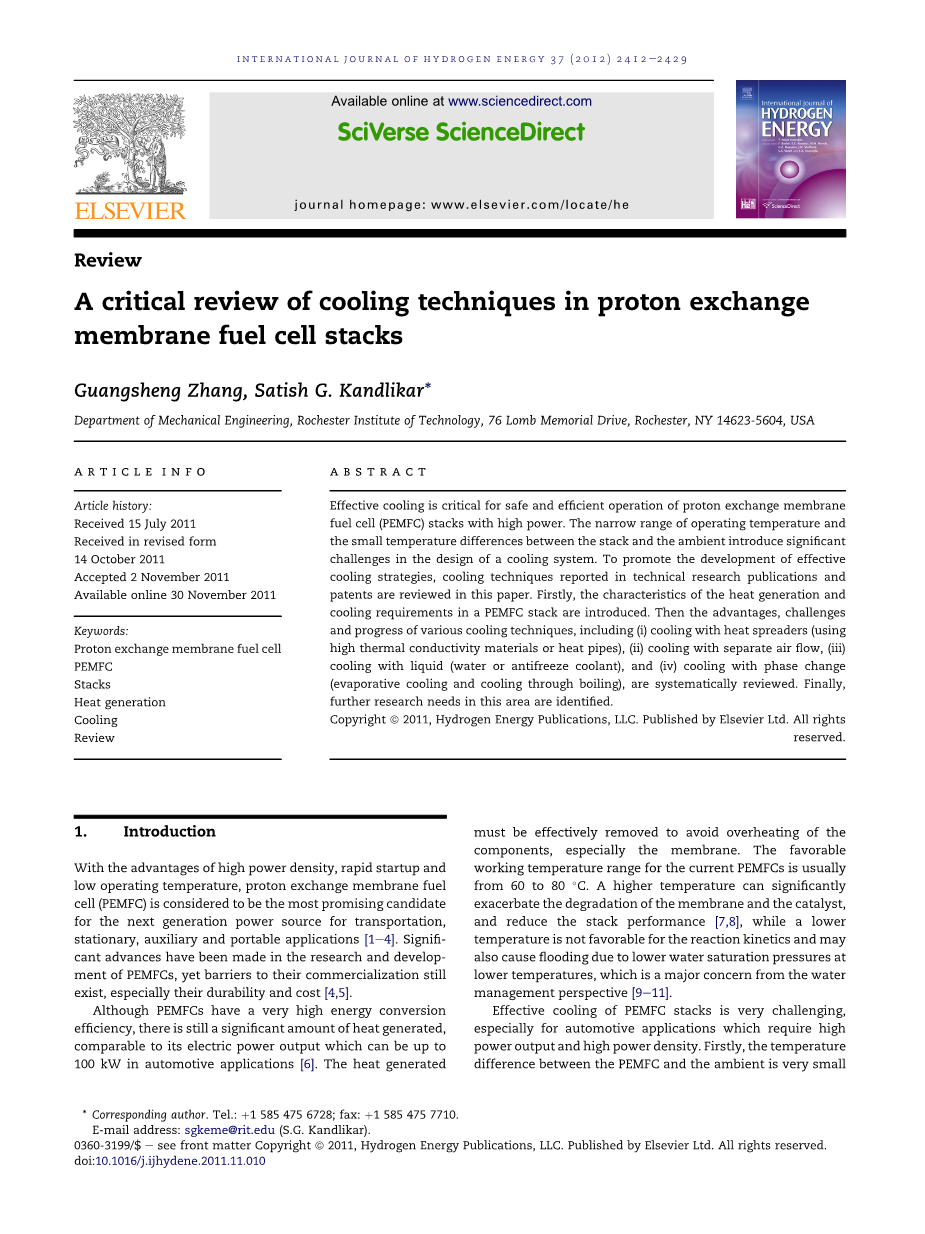

如方程(1),热生成率随电流密度的增加和电池电压降低。因此,质子交换膜燃料电池的热生成率高,有高电流密度,超过电力输出功能,如图1所示。这是一个巨大的挑战在冷却技术上,特别是对汽车动力应用需要高电流密度运行的高功率密度。

图1

而对于总热量的计算是非常简单的,而局部的热生成率影响质子交换膜燃料电池的性能和耐久性,且不易量化。局部的热生成率在厚度反向和平面方向不同。对于通过厚度的方向,还有熵产生的热量显著差异。在平面方向的局部热产生的分布通常是由于不均匀的局部电流密度的独立,脾气温度、反应物浓度和水分含量所影响。大量的实验研究表明,质子交换膜燃料电池中的电流分布不均匀,即使是小的活动区也不均匀。一些其他且建立测量温度和电流密度的分布的实验研究显示出强烈的局部温度的依赖性,在局部电流密度这是指示计算热的产生。非均匀分布局部发热,局部温度进一步复杂化了质子交换膜燃料电池堆的冷却。

除了产生的热量分布不均匀,在质子交换膜燃料电池的热传递也非常复杂,它可以显着的影响着局部温度和冷却效果。如图2所示,Kandlikar和Lu规定了质子交换膜燃料电池不同的组件的各种传热方式以及显示了质子交换膜燃料电池中具有代表性的温度分布。特别元件的热导率值是根据非原位测量得到的,这是迄今为止在测量质子交换膜燃料电池组件的热性能的主要途径。研究发现(a)不同的制造商的材料(b)PTFE含量(气体扩散层,扩散层),(c)含水率、(d)压缩不同,热性能有很大的差异。值得注意的是,根据非原位测量得到在质子交换膜燃料电池组件和接口的热性能可以有很大的不同。一方面,质子交换膜燃料电池组件在渠道上压缩不均匀,这可造成材料热性质不同。另一方面,传热与质子交换膜燃料电池工作时水分布和运输强烈耦合,这是质子交换膜燃料电池发展的另一个关键问题。温度驱动的水冷是水冷的重要机制并且受到了极大的关注,这是一个很好的例子阐明质子交换膜燃料电池中传热和水冷的完美结合。它包括在膜中的热渗透和相变化引起的多孔扩散介质中的流量,这两者都强烈依赖于温度组件的梯度和平均温度。因此,水冷大大的影响着传热和温度分布,所以电池可以有效的冷却。然而从原位热性能数据实验仍非常有限,所有的报道工作使用侵入性的方法导致质子交换膜燃料电池组件的热性能得到修改。

图2

- 散热器散热

散热器冷却,也叫边缘冷却或被动冷却,通过平面方向上冷却板的热传导把质子膜燃料电池电堆的热量从中部地区传到边缘地区。相比中央区域的堆栈,热量可以更容易地从边缘除去。与主动液相冷却相比,边缘冷却策略没有冷却液循环内的堆栈,因此可以不需要传统液体冷却系统所必须的冷却液泵。它还可以减少质量和冷却系统的复杂性,提高常规液体冷却系统的可靠性,如图3所示的方案。

图3

在冷却散热器中主要的挑战是,冷却板面内的热导率必须非常高从而控制有源区的温度变化。因此高导热材料和热管是主要的方法。

3.1。采用高导热材料作为散热片

石墨基材料,如石墨、高温裂解石墨,由于其高导热性和低密度因此它成为最广泛使用的质子交换膜燃料电池的散热片,。Fluckiger et al .使用分离器板制成的膨胀石墨(西格里碳素集团- SIGRAFLEX平面导热系数的290 W m1 K1)散热器开发了500 W质子交换膜燃料电池堆栈,示意图所示图4所示。他们还开发了一个热模型来分析和优化电池的设计。研究发现优化需要一个特定的功率和特定成本之间的权衡:高功率系数需要薄分离器板和大活跃的地区,然而,从成本和散热的角度上看并不可取。

图4

Wen 等人通过实验调查发现具有非常高导热系数(600 W e800 m1 K1)的热解石墨表,热影响单个质子交换膜燃料电池堆栈的热量传播。如图5所示,动力与0.1毫米厚度切成流的形状渠道和绑定阴极气体通道板块。他们测量的温度分布为盘状。并且发现动力大量降低最大温度和改善温度均匀性。堆栈中的结果表明,动力分配改善了栈的性能和显著缓解积水在阴极流率低的问题,从而证明使用热的动力分配的可行性质子交换膜燃料电池管理的中小型栈。

图5

在 NASA探索计划中,质子交换膜燃料电池冷却散热器也是栈研究降低质量和提高可靠性的空间燃料电池系统。Burke分析研究使用3 C的方法来控制温度变化使热生成率小于0.3 W平方厘米是可行的。这种方法需要低导热距离(小于等于10厘米),非常高的热导率(大于等于1000 wm1 K1),或非常厚的散热器。材料高的热导,如高定向热解石墨(石墨)其热导率高达1500 W e1700 m1 K1,就认为是最合适的材料。而对于更大的燃料电池(导热距离大于等于10厘米),使用热管可能是唯一可行的方法。最近,Burke和他的同事通过实验调查发现石墨被动冷却复合冷却板的可行性。薄热热解石墨(一种石墨)板厚度为0.38 mm,属于叠层薄金属箔(不锈钢或铜薄片厚度为0.05毫米)可以改善机械强度。这些复合冷却板测量962 w m1 K1(316 SS复合TPG)和1105 w m1 K1(铜复合TPG)的有效导热系数已经测量出了。结果表明,金属复合材料板能够冷却小型燃料电池(传热距离小于6厘米)。最近,铜复合冷却板集成了不同的边缘能够有效地从冷却热交换器去除热量。据报道,冷却板的温度可通过热交换器控制流量。将温度保持在操作正常范围内。

相比与传统的冷却低温质子交换膜燃料电池、具有冷却散热器的高温质子交换膜燃料电池(HT-PEMFC)是由于有更高的工作温度(高于100 C[7,86]),使得这种冷却策略在质子交换膜燃料电池有更大的主动区域。它在有效面积和更紧凑的电池设计中具有避免冷却密封的优点,是高温质子交换膜燃料电池的常规冷却方法,例如使用蒸汽或水压,Scholta et al开发了一种10电池外部冷却的四个冷却管。双极板块也作为热量传播者。他们通过建模和实验发现温度分布在双极板两侧。图6显示了在典型操作条件下(假设冷却剂温度固定在100 C,问“frac14;0.28 W cm2活动区域)建模结果的温度分布情况。四个冷却管的位置(在半圆形的拟合开口在左和右)和一些热电偶嵌入式双板的实验验证(括号内的数字)也显示如此。据分析,在典型的操作条件下,有效面积(10.4厘米10.3厘米)下的温度变化可以控制在低于15摄氏度以下,因此是外部冷却的可行性设计。遗憾的是,热导率的信息和厚度的双板,这些可能影响冷却和温度分布的因数,并没有提出。

图6

值得一提的是,有一些设计的集成双极板,反应物气体流场和冷却流场在双极板的同一板表面。反应物气体流场划分为多个子流场,包围了冷却流场。虽然这些冷却技术使用液体冷却剂,他们也依靠平面传热将热量从反应物气体流场传到冷却剂流场。因此,这些技术可以视为通过散热器和双极板冷却且必须有足够高的热导率,以避免大平面方向的温度变化。然而,在双相流场板使用多个子流场减少了边缘冷却系统中热传导的长度要求。

3.2热管散热器

由于热管具有极高的有效导热系数,因此在相当长一段距离且没有额外的能量输入情况下,热管即使只是一个很小的截面积也可以运输大量的热量]。因此,近年来利用热管冷却的质子交换膜燃料电池堆受到了越来越多的关注。使用热管道的一个巨大的挑战就是热管散热器的设计和制造要集成到质子交换膜燃料电池堆栈中。

Faghri和Guo描述了两种把热管集成在质子交换膜燃料电池堆栈的方法。一种方法是通过双极板上制作洞将微热管嵌入,示意图见图7(a)。这种方法所面临的挑战是双极板必要孔的制造和孔与热管的密封性。另一种方法是平板热管与双板集成,如图7(b)所示。制造和密封也是这样这种方法的困难之处。

Vasiliev还积极倡导应用程序热管的质子交换膜燃料电池热管理。在质子交换膜燃料电池中不同的类型的热管道需要不同的散热需求,热管道包括微型热管(1 -10 W)回路热管(10 -100 W),脉动和吸附热管道(100-1000W)。各种各样的热管的传热特性也进行了调查。

Rulliere等人的平板热管的应用实验和数值研究,被称为在质子交换膜燃料电池冷却两相热撒热机。他们开发了一种蒸发面积(冷却区)为190毫米90毫米的平面散热器(TPHS)。这种散热器在一个铜盘上加工出了109个对称的凹槽。且使用甲醇作为工作流体,他们还证明了整个蒸发器面积温度变化低于1.6 K在热生成率为0.5 W cm-2时,这种情况类似于质子交换膜燃料电池的工作状态。其他工作液体的调查和结果也显示出工作流体的选择是很重要的。值得注意的是,当TOHS厚度超过3.6毫米时,对于高功率密度质子交换膜燃料电池堆需要减小其厚度。

最近,Burke等人在NASA探索项目中有效实验测试了子交换膜燃料电池平面设计中热管的导热系数。热管测试包活铜平面热管和钛平面热管,结果与石墨复合冷却板相比,钛平面热管比铜平面热管更薄,更轻和更有效。它的厚度是1.1

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[153457],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、外文翻译、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。