三电机电动汽车“EMIRAI2 XEV”的开发

Kazuto Yokoyama, Masahiro Iezawa, Hideyuki Tanaka, Keiichi Enoki

三菱电机公司

摘要

三菱电机开发出了概念车“EMIRAI 2 XEV”,其特点是未来安全、舒适、环保驾驶体验的电动汽车(EV)动力系统。该车辆已经在2013年东京车展和2014年汽车工程博览会期间展出。该XEV是三个电机的四轮驱动电动汽车:一个前置水冷电机和两个后置风冷电机,带集成逆变器。后轮可独立驱动,驱动的自由度可实现改善的可操作性和安全性。该车辆还装备了带一个内置降压DC/DC转换器的车载充电器,电动汽车控制单元,电池管理单元,以及电动助力转向。所有装置都由三菱电机开发。XEV的运动控制系统已经根据我们的电机控制专利技术开发出来。特别是,本文展示了三个控制器的设计:高精度的牵引力控制,平顺G控制和速度控制。控制器的有效性通过模拟和驾驶实验进行验证。

介绍

XEV概念

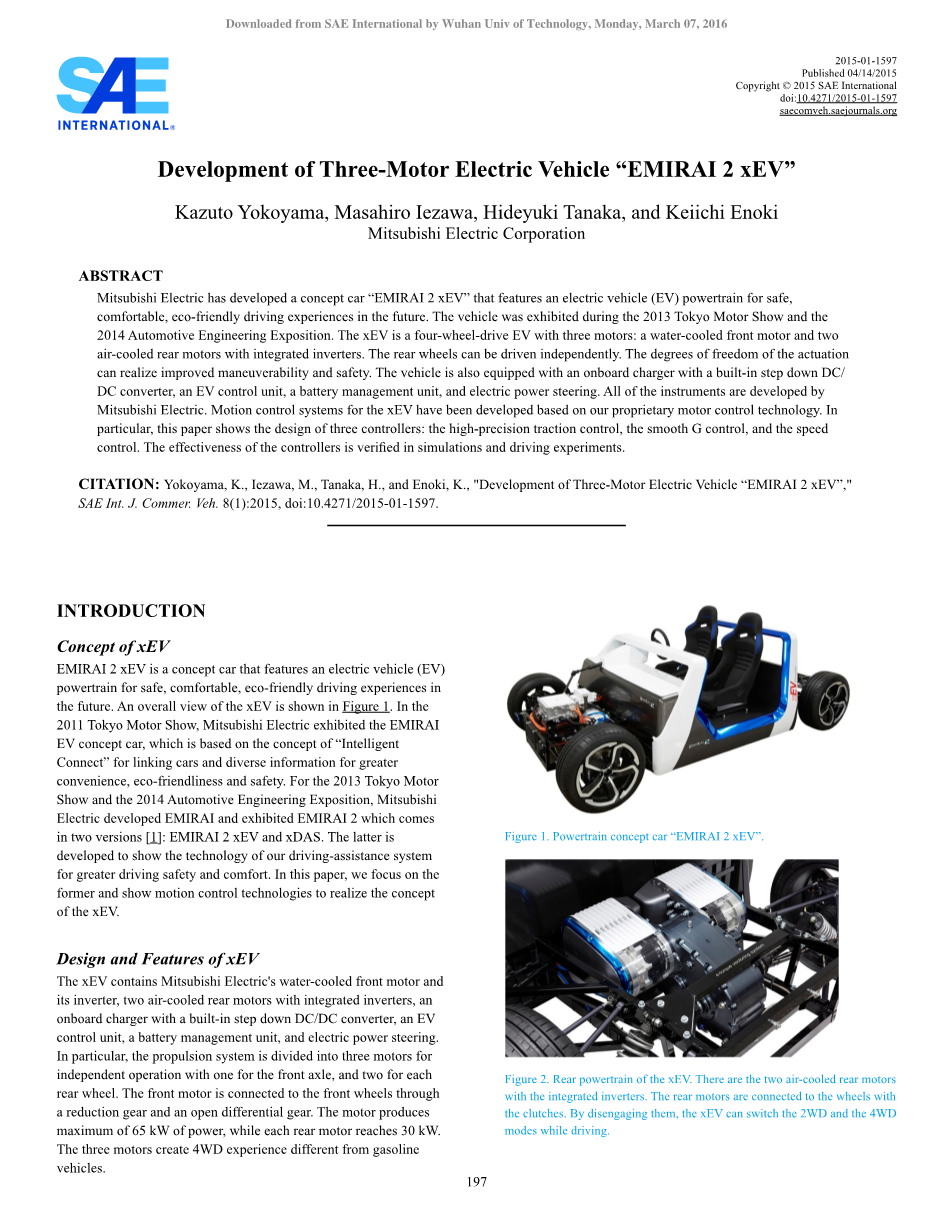

EMIRAI2 XEV是一款概念车,其特点是未来安全、舒适、环保驾驶体验的电动汽车(EV)动力系统。上述XEV的总体图见图1。在2011年东京车展,三菱电机展出了EMIRAI EV概念车,它基于“智能连接”的概念,使汽车和多样化信息之间连接更便利、更环保、更安全。在2013年东京车展和2014年汽车工程博览会,三菱电机分别开发EMIRAI和展出EMIRAI2的两个拓展版本[1]:EMIRAI2 XEV和XDAS。后者是为向我们展示更好驾驶安全性和舒适性的辅助驾驶系统技术而开发的。在本文中,我们关注前者,并介绍运动控制技术,以实现XEV的概念。

图1.概念车“EMIRAI2 XEV”的动力总成。

XEV的设计和特点

该XEV包括三菱电机的一个前置水冷电机及其逆变器,两个后置空冷电机和集成逆变器,装备有内置降压DC/DC转换器的车载充电器,一个电动汽车控制单元,电池管理单元,以及电动助力转向。具体地说,为了便于独立操作,驱动系统分为三个电机,一个用于前轴,和两个用于每个后轮。前置电机通过减速齿轮和开放式差速器齿轮连接到前轮,最大功率为65千瓦,而每个后置电机最大功率可达到30千瓦。三个电机创建不同于传统汽油汽车的四驱车体验。

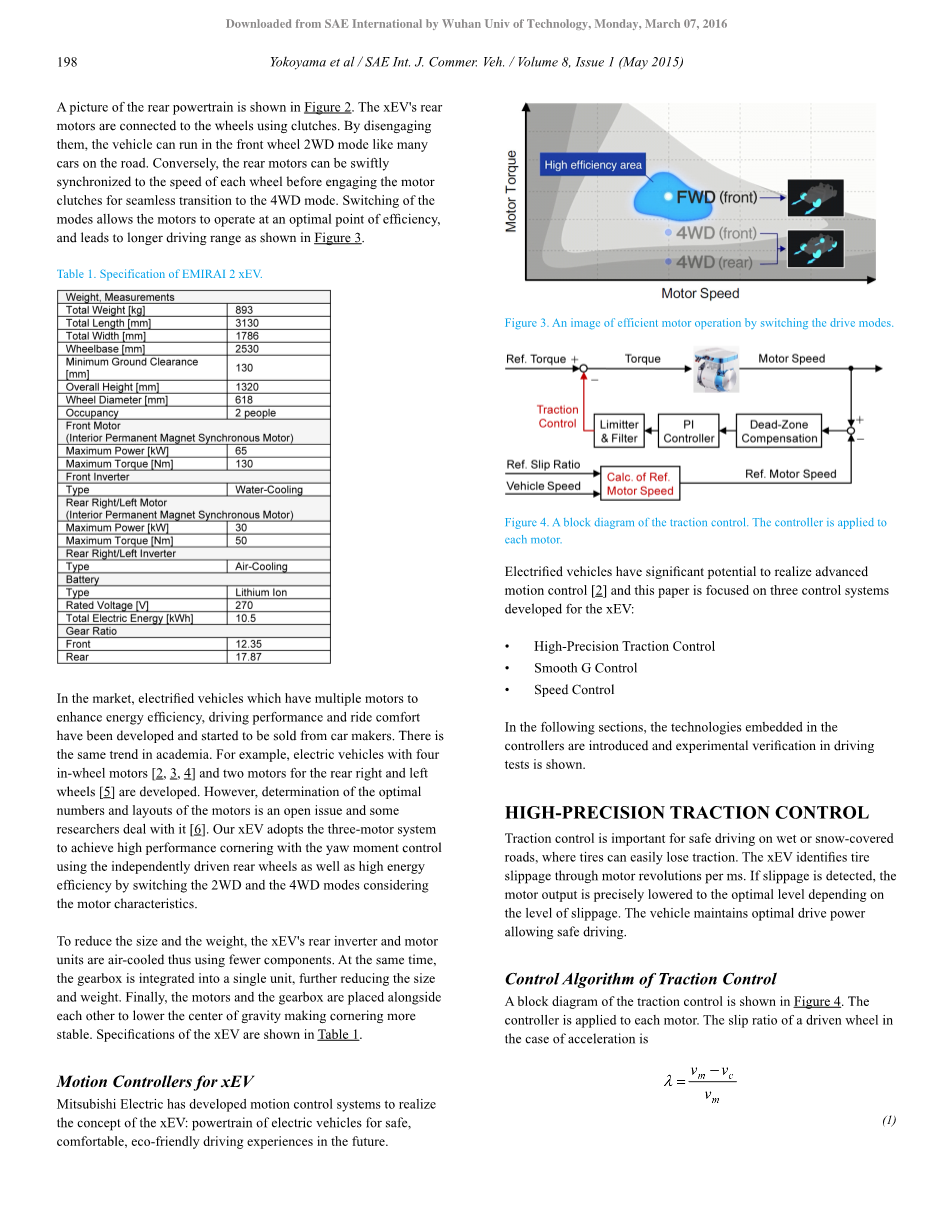

后部动力总成见图2。XEV的后置电机使用离合器连接到车轮。通过脱开,车辆可以实现像许多在路上运行的汽车的前轮二驱模式。相反,后置电机可以在电机离合器接合前迅速同步每个车轮的速度,实现无缝过渡到四驱模式。模式的切换可使电动机工作在效率的最佳点,并且,如图3实现了较宽的驱动范围。

图2. XEV的后置动力系统。有两个风冷电机和集成逆变器。后置电机通过离合器连接到车轮。通过脱开,XEV可以切换二驱和四驱的驾驶模式。

图3.通过切换驱动模式实现电机高效的工作图。

在市场上,具有多台电机以提高能源效率,驾驶性能和乘坐舒适性的电动车已经开发出来了,并开始通过汽车制造商出售。在学术界也有同样的趋势。例如,具有四个轮毂电机[2,3,4]和驱动左右后轮的两电机[5]电动车被开发出来。然而,电机最佳数量的确定和布局是一个开放的问题,有一些研究人员研究它[6]。我们的XEV采用三个电机系统,通过后轮独立驱动控制过弯横摆力矩以实现高性能,并且,考虑到电动机特性通过切换二驱四驱模式实现高效率。

为减小尺寸和重量,XEV的后部逆变器和电机单元采用风冷,因而使用更少组件。同时,变速箱被集成到一起,进一步减小了尺寸和重量。最后,电机和变速箱彼此并排放置以降低重心使得转弯更稳定。上述XEV的参数见表1。

|

重量,尺寸 |

|

|

整备质量(kg) |

893 |

|

总长(mm) |

3130 |

|

总宽(mm) |

1786 |

|

轴距(mm) |

2530 |

|

最小离地间距(mm) |

130 |

|

总高(mm) |

1230 |

|

轮胎直径(mm) |

618 |

|

核载人数 |

2人 |

|

前置电机(内部永磁同步电机) |

|

|

最大功率(kW) |

65 |

|

最大转矩(NM) |

130 |

|

前部逆变器 |

|

|

类型 |

水冷 |

|

后部左右电机(内部永磁同步电机) |

|

|

最大功率(kW) |

30 |

|

最大转矩(NM) |

50 |

|

后部左右逆变器 |

|

|

类型 |

空冷 |

|

电池 |

|

|

类型 |

锂电池 |

|

额定电压(V) |

270 |

|

电量容量(kWh) |

10.5 |

|

减速比 |

|

|

前 |

12.35 |

|

后 |

17.87 |

表1.XEV的参数。

XEV的运动控制器

三菱电机开发了为实现XEV的概念运动控制系统:未来安全、舒适、环保驾驶体验的电动汽车动力系统。

电动汽车实现改善的运动控制具有显著的潜力[2],本文的重点是为XEV开发的三个控制系统:

bull;高精度牵引力控制

bull;平顺G控制

bull;速度控制

在以下章节,将介绍该控制器使用的技术和展示驾驶实验的实验验证。

高精度牵引力控制

牵引力控制对在湿或冰雪覆盖,轮胎很容易失去牵引力的道路上安全驾驶是重要的。该XEV通过每毫秒电机转速来判断轮胎打滑。如果检测到打滑,电动机输出视打滑程度被精确降低到最佳水平。车辆保持可以安全驾驶的最佳驱动力。

牵引力控制系统的控制算法

牵引控制的框图见图4,控制器控制每个电机。一个从动轮在加速的情况下的滑差率是:

(1)

Vm由从动轮的速度来计算,Vc是车速。当XEV在二驱模式下行驶,Vc由非驱动轮的速度来计算。牵引力控制的输入由一个参考和实际电动机速度的差确定。参考速度Vmref是由公式(1)转化得到的。

(2)

lambda;ref表示设定为动轮胎和道路之间产生足够抓地力的期望滑差率。

如图4所示,速度的误差通过轮速传感器、PI(比例和积分)控制器,以及一个限制器和一个过滤器的死区补偿,转换为牵引力控制输入。补偿是必要的,因为传感器不能检测到低速时的车轮速度。在XEV中,牵引力控制系统在车轮低速时不工作。PI控制器的主体部分配备有由驾驶员操作的抗饱和和复位算法。限制器和过滤器的使用,可避免牵引力控制系统过度辅助。PI控制器的输出由在后述的速度控制中得到的值确定,见我们的相关文献[7]。

图4.牵引力控制系统的框图。所述控制器控制每个电机。

牵引力控制系统的实验验证

牵引力控制的驾驶实验如图5。这条路有水和瓷砖,因此车辆容易因不恰当加速打滑。在实验中,XEV以后轮二驱模式行驶。为了证明牵引力控制的有效性,车轮上有一条白线。如果没有牵引力控制系统,白线还留有一大段,当使用控制系统时,白线只是相对清晰。另外,因为横向摩擦系数随着滑差率的下降而增大,牵引力控制可以保持足够的横向力。 这可防止XEV打滑,保证安全驾驶。

图5.高精度牵引力控制系统驾驶实验。该XEV以0km/h开始完全加速并比较相同时间的行驶距离。该控制可防止车轮打滑与高效驱动。

图5中的上半部分表示使用或不使用的控制时驱动功率的差异。该XEV以0km/h开始完全加速并比较相同时间内的行驶距离。牵引力控制可防止XEV打滑并保持足够的驱动力,这利于长距离行驶和有效的推进。

图6表示驾驶实验中车轮速度,滑差率,APS(加速器位置传感器)信号与时间的变化关系。APS取值从0到5 V(对应于该命令全油门)。在公式(1)的滑差率的计算中,分母Vm极小时以很小的数代替,避免除数为零。图6中,在车辆启动前的非零滑差率由电机速度传感器的噪声导致。如果没有牵引力控制,该XEV启动后立即打滑。有则车轮迅速加速到包括全速在内的所有指令要求的速度。性能由快速而精确的电机控制技术实现。

图6.高精度牵引力控制的驾驶实验的时间历程。尽管在非常低的速度时控制不可用,因为这在车轮传感器的死区中,但控制开始工作后牵引力立即恢复。

当车轮速度在传感器的死区时牵引力控制是不工作的。要使控制器在所有的速度范围可用,需要可替代的检测非常低的车轮速度或车辆速度的传感器。特别是,后者在四轮驱动模式下,车辆速度不能由车轮传感器检测时的牵引力控制依然有效。作为将来的工作,我们将根据车辆和电机的状态来设计探测器。

平顺G控制在振动方向相反的力矩

平顺G控制旨在抑制车辆因动力系弹性产生的振动。这些振动通过电机旋转检测,然后平顺G控制通过修正振动相反方向的扭矩抵消掉。这个高质量的加速平顺G控制来自于三菱电机的FA(工厂自动化)技术。

控制器基于XEV的结构特点设计。首先,在实验中获得XEV的频率特性,然后,确定XEV的动力学模型参数,最后,确定控制器的结构,并通过模拟和驾驶实验验证其有效性。

XEV的频率特性

电动机转矩通过机械传动如减速齿轮,差动齿轮和传动轴传递到车轮。然而,这些元件不是理想刚体,可被简化为如图7的弹簧和减震器。为设计控制器,使用了一个图8中的动态模型。它包括三个质量体,弹簧和减震器。

在计算前置电机控制器时,为了简便忽略后置电机的部件。前置电机和车体的运动方程表示为:

(3)

(4)

(5)

(6)

(7)

(8)

(9)

图7.XEV动力传动系中引起振动降低乘坐舒适性的弹性元件的图像。

图8. XEV带有三个质量体,两个弹簧和两个减震器的力学模型。弹簧和减震器的参数基于鉴定实验确定。

图9.实验中从前置电机转矩到速度的频率特性。

图10.模拟中从前置电机转矩到速度的频率特性。动力总成中弹簧和减震器的参数基于图9中的实验结果确定。

这是众所周知的双质量系统。theta;f是转子的角度,Xc是车体的位移。Jf和Jw分别是转子和轮的转动惯量。Mc是的车体的质量,Kf和Cf分别是前置电机和主体之间的刚度和粘度。tau;f是电机转矩,r为车轮半径,Nf是缩小比例。为获取构成控制器所必需的弹簧和减震器的参数,进行了鉴定实验。以频率变化的正弦扭矩输入前置电机,记录电机速度特性,结果如波特图9。该XEV具有0.9Hz的反共振和6.2Hz的共振频率。

弹簧和减震器的参数由实验结果确定。仿真波特图如图10。上述两种波特图除了反共振的结果外有很好的对应关系。这种差异可能是由动力总成的反弹引起。后端电机控制器的设计步骤同上。

图11.平顺G控制的框图。控制器根据驾驶员操控电机的速度来抑制参考输入转矩。尤其是,共振频率产生的的信号被集中反馈。

平顺G控制的算法

平顺G控制器是基于特性频率设计的,其框图如图11所示。

Gf(s)表示输入转矩与前置电机速度的转换函数。C(s)控制器和是由电机速度决定的参考输入转矩tau;f_ref的抵消量。该控制器基于XEV的频率特性设计。因此6.2Hz是使得前置电机速度信号产生集中反馈时共振频率。

为了使电机速度集中反馈在6.2赫兹,一阶和二阶高通滤波器(HPFs)验证如下。如果我们使用HPFs干预电机在所有频率范围下的扭矩特性,则难以给驾驶员传递在真实道路上驾驶感觉。两种HPF的有效性验证如下:

一阶HPF的反馈控制

输入扭矩与前置电机速度的传递函数可表示为:

剩余内容已隐藏,支付完成后下载完整资料

英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[153490],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、外文翻译、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。