英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

专业实践创新训练

题 目 对于改善厌氧/缺氧/好氧营养物去除过程中分步进料概念的全面展示

对于改善厌氧/缺氧/好氧营养物去除过

程中分步进料概念的全面展示

摘要:一家小型污水处理厂(WWTP)未能满足中国A级排放标准的排放要求-采用厌氧/缺氧/好氧(A/A/O)工艺来处理市政和部分工业废水。因此,提出了在好氧单元中采用漂浮塑料载体的A/O分步进料方法,以改善现有污水处理厂内的养分去除。采取了四项主要改革战略:(1)原水被分成三路,然后导入相应的缺氧单元;(2)将浮动塑料载体放置在第二和第三氧化装置中;(3)硝化液体循环被省略;(4)在相邻单元之间调整通道形状和尺寸以防止回流。 经过这些改造后,出水总氮和磷浓度分别由20.8mg/L降至14.2mg/L,从1.89mg/L降至0.57mg/L。此外,由于这些修改,污水处理厂的年用电量减少了245兆瓦时。

关键词:废水;分步进料;A/A/O过程;氮;污水处理厂

1.前言

中国城市污水处理设施正面临越来越严格的出水水质标准,以应对政府限制天然水体营养污染所付出的努力。因此,新建和现有污水处理厂(WWTPs)迫切需要实施更有效和更具成本效益的生物养分去除技术,以达到污水质量标准。

与厌氧/缺氧/氧化(A/A/O)工艺相比,分步进料BNR工艺具有多个优点,例如由于淤泥浓度过高,提高了脱氮碳利用率和减少生物反应器的体积,并且这些已成功应用于许多全面的污水处理厂。此外,温度是控制硝化过程的关键参数,因为它影响硝化细菌和古细菌的生长和代谢。通常,低温通过降低氨化生物量的增长和活性来消除总氮。一般来说,中国东北地区的污水处理厂在冬季使用接近10°C的工艺用水,因此硝化常常是整个脱氮过程的限制性步骤。然而,已经提出浮动或固定的载体通过允许更高的生物质浓度来增强氮化。在此基础上,提出了基于分步送料策略和浮式载体的中国小型污水处理厂改造组合技术。

因此,本研究的目的是在现有的常规A/A/O工艺的基础上研究中国全面污水处理厂所采用浮式载体的分步进料工艺的性能和可行性。 基础设施的所有升级都是在考虑现有配置和成本的同时进行优化。

2.方法

2.1工厂预览

2008年,由于当地废水数量不断增加,中国青岛全面污水处理厂二期工程启动,扩建后处理能力达到10.0*104m3/d。该新完成的工厂被设计来达到最大月平均排放标准(中国一级B排放标准)-20毫克/升总量,8mg/L氨氮(NH4 -N),1.0mg/L总磷,60mg/L化学需氧量。

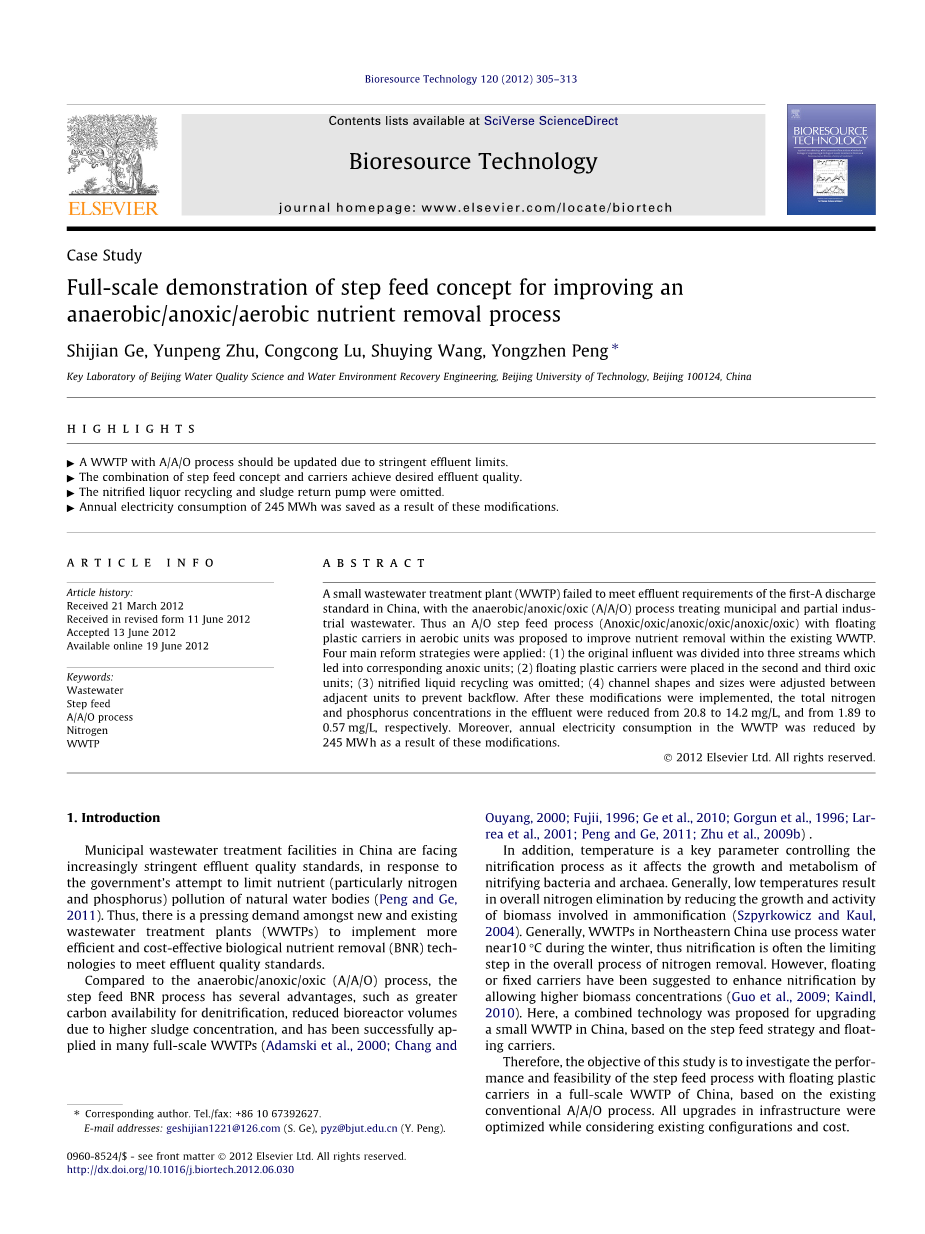

为达到出水标准,选择传统的A/A/O有机物和营养物质去除生物过程作为主要处理技术。图1提供了包括污水和污泥处理过程在内的整个工艺流程的详细布局。首先,主要机械处理包括一个粗网格站,进水泵站,薄网格站,曝气沉砂池和初级澄清池。然后, 第二个生物阶段,废水分成两条平行线,送到A/O罐。最后,二级净化器的污水经过消毒后排入当地河流。 此外,废污泥通过室内滤器进行脱水,随后由卡车运走。

2.2废水和包装载体介质

原污水从当地市政管网和几个工业厂房收集。废水的特性如表1所示。此外,使用专利的聚合物载体材料作为填充介质来固定微生物。载体的比表面积大于500m2/ m3,孔隙率大于95%,密度为0.95g/cm3。

表格1

废水特性

|

参数 |

浓度(mg/L) |

|

pH |

6.75–8.07 |

|

TKN |

29.4–52.2 |

|

NO2–N |

0.046–0.460 |

|

NO3–N |

0–6.44 |

|

PO43-–P |

2.04–11.9 |

|

TP |

3.02–12.4 |

|

BOD |

44–240 |

|

COD |

174–555 |

|

Alkalinity |

370–490 |

2.3分析方法

液体样品通过Millipore过滤器(0.45lm孔径)过滤,并在实验室根据标准方法分析TN,总凯氏氮(TKN),NH4 -N,NO2--N,NO3--N,COD,生化需氧量(BOD5),PO43--P,TP。 使用便携式酸度计对pH,温度和溶解氧(DO)进行原位测量。

3.结果与讨论

3.1原始A/A/O过程的营养物清除和升级战略概述

在任何升级之前,WWTP的基线性能如图2所示。

TN去除效率在四个月内平均为27.2%左右,平均出水浓度为20.8mg/L,但由于雨季降雨稀释,进水相对较低(平均为29.4mg/L)。幸运的是,铵的氧化充分消除了大部分NH4 -N,使污水浓度降至1.44mg/L,去除效率在过去三个月内达到97.9%左右。然而,由于冬季气温降低,硝化作用受到严重抑制。但是,脱硝效果并没有受到明显的影响,并且保持了一致的表现。因此,在设计过程中规定在一年中较冷的时期改善硝化。相比之下,对于A/A/O工艺,TP去除比TN去除好得多,但是需要更大的去除,因为出水浓度为1.89毫克/升不符合一级排放标准。根据实际的具体工艺条件,指出TP去除的失效主要源于不适当的操作参数,导致磷释放不足和磷吸收受限。毫无疑问,可用碳源(COD)的利用程度直接关系到TN或TP的去除效率。根据质量平衡,COD的有氧氧化相当高,这是降低营养物质去除的另一个原因。因此,应该实施相应的优化措施来纠正不正确的运行参数。

最重要的是,为了对抗上一个A/A/O过程中存在的主要问题,表2中提供了对该过程的扩展和实施的详细建议。另外,阐述了技术改革的下列重要步骤,图3显示改革后的A/O分步进给过程的最终布局。

- 原生物罐被分成三个系列的缺氧/好氧单元,新的混合器被安装在第二和第三个缺氧单元。

- 采用分步进料流入策略; 原来的明渠流量被保留为第一个缺氧单元,并分别转化为第二个和第三个缺氧单元的两个分支。

- 消除了从有氧单元到预缺氧单元的硝化液体回收系统。

- 浮动塑料载体被放置在第二和第三有氧单元以增强氮化。

- 在第一个好氧单元中,新的曝气系统被固定,以提供有效的氧气扩散。

- 相邻单位之间竖立隔墙; 在回流的情况下,分隔壁上的通道的形状和尺寸也被调整。

- 安装了第二和第三个好氧装置最后部分的漂浮塑料载体滤网。

3.2新A/O分步进料流程分配比的控制方法

流入物分配比例对于分步进料过程中的营养物去除是非常关键的参数。在以前的实验室研究中,通常采用蠕动泵通过调节泵的速度来获得所需的进水流量。但是,在全面的污水处理厂的情况下,我们不得不寻找其他的调整和控制流入每个阶段的方法。为此,在三个流入管道上分别安装了闸阀,以便正确调节流量。额外的控制和指标,应监测参数,以确保维持适当的流入分配比例。常见的指标是每个阶段的混合液悬浮固体(MLSS)和每个缺氧单元内的NH4 -N浓度的变化。

3.2.1方法1:MLSS作为指示参数

在分步进料过程中,MLSS平均浓度通常远高于A/A/O工艺中的MLSS平均浓度,因为进水在生物罐内分配,因此MLSS的稀释效果在之前的阶段相应地降低。 在本节中,我们讨论了测量的MLSS浓度与流入量之间的关系,以确定流入的分配比例,可以用方程 (1)

其中Xi是i阶段的平均MLSS浓度(i = 1,2,3),mg/ L;Qm是m阶段的平均流入量(m lt;= i),m3/ d; r是污泥回流比率,78%;Xr是回流污泥的MLSS平均浓度,mg/L; Q是总流入量,m3/d。因此,各阶段流入量与MLSS浓度之间的关系可以用方程(2)。

3.2.2方法2:NH4 -N作为指示参数

根据物质平衡原则,进水分配比例也可以通过进水NH4 -N浓度,污泥回流比和缺氧单元中NH4 -N浓度来计算,可以用方程(3)。

其中Ci是NH4 -N平均浓度,mg/ L; Cinfluent是进水中平均NH4 -Nmg/L; Qm为m阶段的流入量(m lt;= i),m3/d; r是污泥回流比率,78%; Q是总流入量,m3 /d。式(4)分别显示了NH4 -N浓度与流入量之间的关系阶段。

3.2.3方法1和方法2的比较

表3总结了闸阀开度与进水流量分配比的关系,并用几种不同的控制方式对出水水质进行了分析。 结果表明,当NH4 -N作为指示参数时,平均相同流量分配比为0.40:0.33:0.27时,可以达到较高的污染物去除效果。关于MLSS的控制模式,随着污泥回流比的增加,三个阶段之间的MLSS梯度越来越不明显,即MLSS与流入分配比之间不能形成线性关系。 因此在本次改造工程中,选择NH4 -N浓度作为主要指标参数,指导各个阶段的进水量。

3.3使用A/O步骤馈送过程升级和运行性能时出现问题

图4显示了整个升级期间和之后的A/O分步进料过程中TN,NH4 -N,TP和COD的污染物去除效果。 以下部分将详细讨论升级重要操作参数对营养物质去除的问题和影响。

3.3.1第一阶段-由于“载体积累”问题,升级失败

漂浮的塑料载体被放置在第二和第三有氧单元以改善硝化。此外,管道的末端也相应地安装了填料筛,以保持载体处于有氧单位中。但是,但是,在包装屏幕附近堆积的大多数载体是有问题的。积聚的载体阻止了混合液和活性污泥流入第三阶段,导致MLSS浓度(即,约1000mg/L MLSS)在到达第三有氧单元(图5)之前降低。 因此,有效的生物量可用于有效的生物养分去除。结果,铵氧化不完全,出水NH4 -N浓度大幅上升至30.4 mg / L。在图4所示的阶段1中,TN和TP的去除效率都比以前的A/A/O过程保持更低的浓度。

因此,保持载体自由浮动非常重要。 一般来说,载体的流化状态受载体填充率,通道尺寸,曝气强度和曝气均匀度等参数的影响。 此外,反应器内混合液体的内部流动动力学并不均匀,并且观察到载体经常在较少的湍流区域沉降和积聚。 因此,在填料筛前面的单元底部安装了多孔管,产生强大的气流,可以将堆放的载体移出。之后,在第二和第三曝气单元中没有载体再次累积。另外,每个阶段的MLSS浓度维持在正常水平,分步进料过程性能得到改善(图5)

3.3.2第二阶段-流入分配比率的影响

在分步进料过程中,进水分配比例与各阶段的总水力停留时间和各种污染物分布有关。 根据以前的实验室规模试验,选择了三个流入物分配比例(即k1,k2,k3)来调查此升级项目的过程性能(数据未显示)。 结果表明:总氮和总磷的去除率在k3= 0.40:0.35:0.25的条件下进行了优化。 对于氨类物质,前期氨浓

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[24892],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、外文翻译、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。