矿石装卸厂堆取料机故障分析

摘要:

堆取料机的灾难性故障导致在印度一个矿石处理厂损失数天的服务。失败严重到足以启动调查的可能原因的故障和剩余寿命估计为其他单位的堆取料机相同的设计和年龄,在工厂工作。故障分析包括目视检查失败的结构,金相研究,静态应力和稳定性分析,在正常工作条件下,应力分析的结构,实验应力分析,疲劳寿命周期分析,可能的冲击载荷。得到的结果表明,故障可能会造成的冲击载荷产生的一些操作条件下产生的轨道上的机器运行的条件。材料的性质,材料的物理条件,和疲劳分析表明,现有的系统可以工作几十年,提供了一些检查站的计划和制定定期监测结构的健康。

关键词:

堆取料机 根本原因分析 疲劳 冲击载荷

介绍:

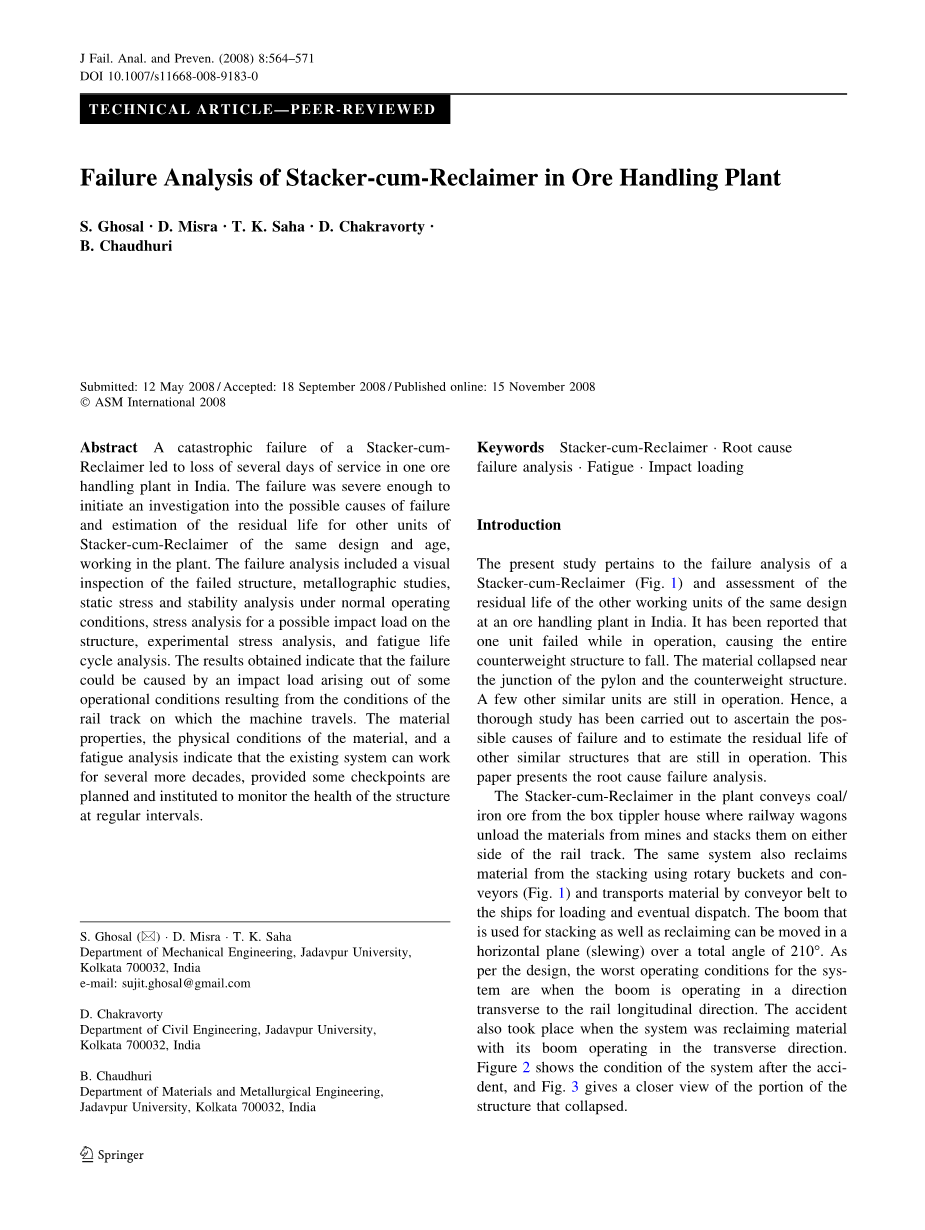

本研究涉及的故障分析的Stacker cum Reclaimer(图1)和评估的剩余寿命的其他工作单位相同的设计在印度的矿石处理厂。据报道,一个单位在运行过程中失败,导致整个配重结构下降。该材料在塔柱与配重结构交界处倒塌。其他一些类似的单位仍在运作。因此,进行了深入的研究,以确定可能的故障原因,并估计其他类似的结构仍然在运行的剩余寿命。本文提出了根本原因分析。

工厂内的堆垛机捡拾机从铁路车辆搬运煤/铁矿石,铁路货车从矿山卸载物料,将其堆放在轨道两侧。

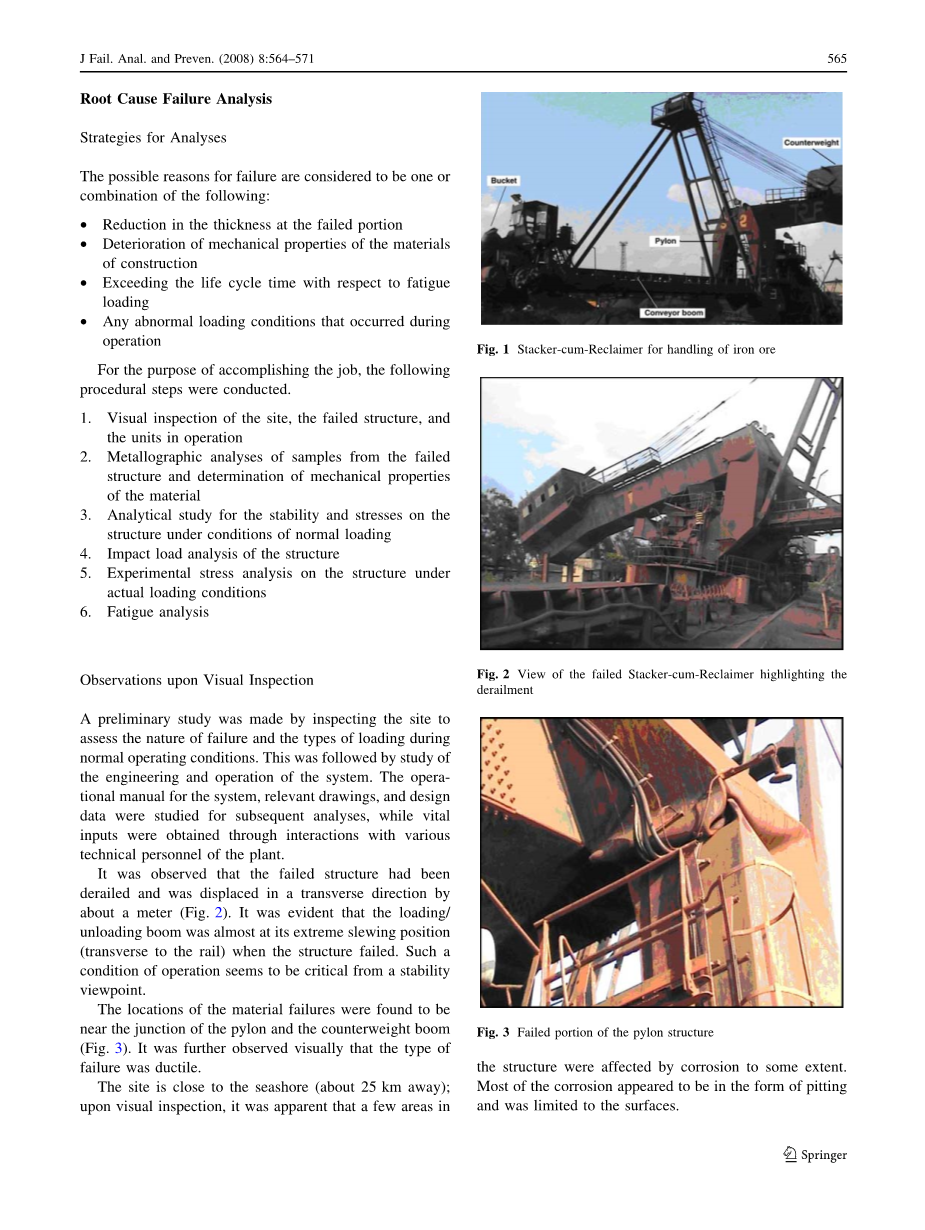

同样的系统还回收物料使用旋转桶和输送机(图1)的堆叠和运输材料输送带到船舶装载和最终调度。用于堆垛和回收的吊杆可以在水平面(回转)上移动,总角度为210°。根据设计,该系统的最坏的操作条件是当吊杆是在横向的轨道纵向方向操作。事故发生时,系统回收材料与其繁荣经营的横向方向。图2显示了事故发生后系统的状况,图3给出了结构倒塌部分的更接近的视图。

根本原因分析

策略分析

失败的可能原因被认为是下列的一个或几种组合:

- 在失败部分的厚度减少

- 建筑材料力学性能劣化

- 超过疲劳寿命的生命周期时间

- 操作过程中发生的任何异常负载情况

为完成这项工作,下列程序步骤进行:

1、现场目视检查,故障结构和运行单位

2、失效结构试样的Metallographic分析和材料力学性能的测定

3、正常加载条件下结构的稳定性和应力分析研究

4、结构冲击载荷分析

5、实际荷载作用下结构的试验应力分析

6、疲劳分析

目视检查的观察

通过现场检查,以评估在正常操作条件下的故障的性质和负载类型的初步研究。其次是系统的工程和操作的研究。操作手册的系统,相关的图纸和设计数据进行了研究,随后的分析,而重要的投入,获得通过与工厂的各种技术人员的相互作用。

据观察,失败的结构已经脱轨,并在横向方向偏移约一米(图2)。很明显加载/卸载臂几乎是在极端的回转位置(横向到轨道)时,结构失败。从稳定的角度来看,这样的操作条件似乎是至关重要的。

被发现的材料故障的位置是靠近塔的交界处和配重吊杆(图3)。进一步观察到,该类型的故障韧性。

该网站靠近海岸(约25公里),目视检查后,很明显,一些地区的结构受到一定程度的腐蚀影响。大多数的腐蚀似乎是在点蚀的形式,并仅限于表面。

失效结构试样的金相分析

将起重机的一部分隆起的故障板(包括焊缝)切割并取到实验室进行冶金研究。 样品的表面显示出均匀的浅棕色鳞片的存在。 在贱金属沿焊缝和贱金属分割线观察到裂纹。 对从板上取出的样品进行以下测试:

1.超声波

2.染料渗透

3.超声波厚度测量

4.硬度

5.张力的

6.化学分析

7.金相

观察结果如下:

超声波检测基板上的内部缺陷进行了使用一个基于微处理器的搜索单元与10毫米直径,4兆赫,双探头。的灵敏度水平设置在1.5毫米,并没有显着的指示的不连续性上观察到的基板上。

染料渗透试验进行的样品的表面上,以检测样品的表面上的不连续性的存在下。采用磁粉红染料渗透剂,渗透剂和显影剂,用红色染料兼容。除了裂纹已被肉眼观察到的焊缝线的侧面,没有显着的不连续性的指示,观察在整个表面上。

超声波厚度测量进行的基板上的不同位置,以测量在不同位置的基板的剩余厚度。超声波测厚仪测厚精度为0.1 mm。观察到的最大厚度为12.6毫米,在鼓部的板的最小值为12.3毫米。

硬度测试进行了在基板上使用布氏硬度计施加3000公斤负荷与10毫米直径钢球压头。五点准备测试,所有的结果都在HB 190 - 200。无显着差异,硬度值附近观察到的焊缝,但是,布氏压痕的大小可以标记低硬度的热影响区。

从基板部分制备拉伸试验样品,并在万能试验机中进行测试。结果是:

1.屈服应力:320 MPa

2.极限拉伸应力:653 MPa

3.断裂伸长率:34.3%

化学分析。钻钻孔取底板进行湿法化学成分分析。此分析的结果见表1。

金相。从结构的失效部分切割样品。样品的横截面被抛光和用1%硝酸溶液蚀刻。在光学显微镜下观察到蚀刻的表面。基板的显微组织表现出主要的铁素体基体与一些珠光体(图4A和b)。从表面到核心的微观结构没有显着的变化已被观察到。焊接区表现出更多的珠光体比贱金属。焊缝区的结构不均匀(图4C)。然而,没有显着的迹象腐蚀或晶间攻击观察。的微观结构的晶粒取向为预期的轧制板。

分析。底板的化学和物理性能与标准结构钢相一致。没有任何显着的热漂移或腐蚀的影响进行观察。板的鼓胀被假定为超载的影响发生。没有显着的冶金不连续性观察和焊缝出现正常。

堆取料机箱塔(塔)结构的应力与稳定性分析

为了进行分析,从操作手册、结构图和相关标准中获取了各种数据。分析所需的机械性能,从从板的一部分获得的测试结果。

在处理基于对铁矿石的最大密度值,额定负载量,带速度,并对繁荣的输送机长度、输送带上的最大负荷将对应一个堆放时间等于带节以旅游热潮的时间,它是9.33美国最大负载量为800 m3/h,装上带率为600千克/秒;因此,最大静载荷对输送带变成5600公斤。10%更多的考虑到自重的系统,并在输送机臂上的最大负荷变为6160公斤。

斗轮重量为675公斤,斗轮总重量约为1000公斤,包括主动桶内物料的自重和载荷。作者参考图5和图6,对结构进行应力分析。应用适当的标准,作者确定的最大应力,如开发的根,D,是27.38兆帕。

对于屈服应力为320兆帕,在压缩允许应力为185兆帕[ 1 ]。因此,在正常情况下,允许的压缩应力的安全系数为6.76。

配重的繁荣(CD)部分是一个空心盒1800times;1800毫米外径尺寸和厚度12.5毫米具有回转半径(K)729.78毫米[ 2 ]。

所以,长细比= Leq / K = 2times;6000 / 729.78 = 16.44,假设固定自由端条件下垂直塔。临界长细比计算为111.07,因此结构被认为是一个短列。临界载荷的计算采用约翰逊公式[ 3 ]短列,作为:

或者,

作用在配重架上的轴向载荷(计算为11000公斤)远小于此,因此臂架不受屈曲破坏的影响。

冲击载荷作用下结构的应力分析

弯曲应力计算

参照图6的分析,弯曲应力D被确定如下。作者采取了自由落体的结构从轨道到地面,轨道上方的地面高度为0.3米。他们认为配重的质量和张力的电线在C采取行动点在年底的平衡臂。给出了在冲击载荷[ 4 ]下梁挠度的微分方程:

图7显示了相应的几何模型和相关参数。这成为一般的解决方案:

那里的符号有他们通常的意思。

在适当的初始条件下,最大的偏转C由于冲击载荷被发现从EQ 2:

其中M是力在垂直于光盘行动C对应的等效质量,和Verizon是在Z方向上的速度分量,如图5所示,当车轮撞击地面。

现在,CD = L = 6 m,E = 109 Pa(200times;我的配重塔箱体结构的面积矩)= 4.76times;10minus;2 M4。H(高度高于地面的轨道)= 0.3米P =净力在C作用垂直于AC = 9200公斤。 Velocity of fall= V = 2ghminus;minus;minus;radic;2gh = 2.426米/秒的速度,Vz = 2.169米/秒和VX =1.086米/秒,因此,最大挠度(C)由于冲击载荷,delta;最大18.09毫米。

现在,在C由于静载荷的偏转是由,

弯曲应力=sigma;B = 26.11mpa(从静态分析获得)

弯曲应力由于影响=sigma;B |影响=sigma;Bdelta;最大delta;静态=691.98MPa

轴向冲击应力

直接应力=sigma;D = 1.23 MPa(从静态分析得出如上)

因此,

由于产生的正应力影响sigma;影响= =sigma;B |影响sigma;B |冲击 sigma;axial_impact = 763.327 MPa。发展的剪应力=zeta;= 2.07 MPa只能通过腹板(同静态分析)

上述的直接和剪切应力引起的冲击载荷引起的最坏的主应力,这是由:

sigma;本金= 763.328 MPa,这超过了材料的抗拉强度(653 MPa)。因此,如果在某些情况下,结构受到横向作用于钢轨纵向的力,车轮就有可能脱离轨道。当这种情况发生的下拉产生的冲击载荷,由此产生的应力将是非常高的,足以导致可能的失败的塔结构.

实验应力分析

在线应变测量进行了一些选定的位置附近的配重结构和塔的交界处。对表面进行适当的清理和研磨,并在每个位置上适当地粘贴一对应变片,以获得两个相互垂直的方向上的应变。半桥,温度补偿型应变计的目的[ 5 ]。测量进行连续叠加和回收所有可能的条件下,回转(水平旋转和俯仰(穿越),穿越在垂直平面),并在不同的位置,该菌株已与多通道记录仪帮助监测。图8(a)显示了用于此目的的物理形式和电桥电路,图8(b)显示了应变计被放置在塔架结构上。两个仪表并排放置,但只有一个是固定在紧张的表面,另一个是用于温度补偿。

应变数据随后被处理与适当的规范因子(分数变化的电阻除以应变的变化)到达的应力引起的相关位置。这些应力值对应的波动应力的幅度作为加载的结果的输送机吊杆的稳定分量的应力引起的静载荷由于自重和时刻的所有成员。从应变数据计算的应力值的最大值为9兆帕。

疲劳分析

疲劳分析的结构已经进行了调查的结构的疲劳失效的任何可能性。所需的数据已从以下来源获得:

1.对失效结构进行的试验

2.在堆取料机上进行应变测量时的试验应力分析

3.结构的理论分析结果

加载的类型的结构是一个循环,但不可逆式(图9)。我们现在开始确定在循环条件下的给定的负载周期的安全工作应力。为了分析的目的,已被认为是每天24个周期的运行频率。以50年为生命周期,总周期数为438000。这成为一个长周期的结构设计。

从失败的结构的样品上进行的测试结果的下列数据被认为是用于分析:

在规定的试验条件下完全扭转轴向应力的S-N曲线[ 6 ],给出了疲劳极限:

我们考虑一个加载频率为360次/日,25年的工作生活,给每组3285000个周期,这是超过106,因此需要耐力极限的极限值的–N图,S′F = SE |ge;106cyclessf′= SE |ge;106cycles = 330.418 MPa为彻底扭转循环应力作用下的理想试验条件。

我们修改这个值,通过将各种因素:

在哪里是有效寿命极限,Ka、KB、Kc和Kd分别是表面光洁度因子、尺寸因子、可靠性因子和修正因子。

一个表面光洁度因子,KA 0.55热轧表面的极限强度为653兆帕,可以采取一定程度的可靠性[ 6 ]。一个尺寸因素,KB = 0.558,KC = 0.753的可靠性系数(基于可靠性99.9%),修正因子,KD =(注意应力集中的影响)= 0.465(考虑螺栓的直径等于半个球场上的螺栓连接在塔重繁荣结)。

因此,

最小应力,sigma;min = 27.38mpa(理论分析)

最小应力,sigma;min = 27.38mpa(理论分析)

最大应力,sigma;max = 38mpa(理论分析)

用于疲劳分析的目的,sigma;min = 30 MPa和sigma;max = 42 MPa。因此,减少压力,sigma;R = 12 MPa(理论分析)。应变计测量,减少压力,sigma;R = 9 MPa。用于疲劳分析的目的,我们要以更大的价值sigma;R = 12 MPa。因此,应力幅值,sigma;=(sigma;最大minus;sigma;min)/ 2 = 6 MPa.

从荷载类型来看,最大应力等于稳定应力:

有了这些数据,我们可以继续构建古德曼图(图10)获得的极限负荷的波动没有完全逆转的压力(非零平均应力)。然而,在目前的计算中,代数形式,适用于机器计算,用于解决

剩余内容已隐藏,支付完成后下载完整资料

英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[141182],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、外文翻译、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。