英语原文共 19 页,剩余内容已隐藏,支付完成后下载完整资料

基于加工时间和场景需求的主生产调度问题的启发式算法

Fateme Akhoondi 和 M.M.

亚兹德大学工业工程系工程系, 亚兹德, 伊朗

(2014年2月23日收到; 接受 2015年11月14日)

摘要:主生产计划 (MPS) 被制造行业广泛使用, 以便在生产计划层次结构中处理生产计划决策。MPS 的经典方法假定为fi夜间容量、 fixed (即不可控) 处理时间和需求预测的单个预先确定的方案。但是, 确定性优化方法有时不适合解决高不确定性确定性和 fl柔性契约的实际问题。为此, 本文提出了一种新的实用模型, 用于为处理时间可控制的环境 (如设施、能源或人力) 配置优化的 MPS。基于模型的 NP 硬度,开发并分析了一种利用局部搜索技术和约束理论的 ef fi 行之有效启发式算法。对大型测试问题的计算结果表明, 所提出算法的平均最优差比使用 GAMS 的精确解低四倍, 而 sumes 也 signifi从业人员规模方面较小的运行次。此外, 计算结果的分析trollablefirms, 考虑到处理时间可能会改善解决方案空间, 并帮助更多 efciently 利用可用资源。根据该算法的模型结构和性能, 提出了解决大型复杂现实问题的方法, 特别是机械加工和钢铁工业.

关键词: 掌握生产计划;可控加工时间;不确定性;基于场景的需求;约束理论;优化

1. 导言

在竞争中生存并获得 profit 在今天'具有竞争性的业务环境, 制造公司需要谨慎和 effi行之有效管理以利用其资源。因此, 公司的所有部门, 尤其-cially 生产计划部门, 都应致力于优化其计划以满足客户的要求。在实践中, 生产系统的数学表述是一项非常复杂的任务。因此, 研究人员试图忽略某些 signifi不能影响的因素, 例如不同生产计划水平之间的关系、学习曲线效果、处理时间的可控性、非线性变化生产成本等。因此, 研发型的模型通常受到低适用性和 fl柔性契约对不可避免的、不可预知的更改的影响。

在生产计划和调度层次结构中, 通过将类似的产品/服务集成到家庭组中, 使用聚合生产计划 (APP) 进行总体能力评估。此后, 必须在关键工作中心详细安排个别产品和服务。此任务是通过相关的主生产计划 (MPS) 完成的, 它将应用程序松散到几个详细的计划中, 其中每个产品的时间范围更短 (Razmi 和批次fi 2011)。本文着重讨论了可控过程时间和基于场景的需求的 MPS 问题;因此, 我们假设一个已建立良好的应用程序在手边.

生产设施为时fl,处理时间可以通过更改加工条件 (Kouml;rpeoglu、Yaman 和 Aktuuml;rk 2011) 来控制, 并分配诸如设施、能源或人力 (例如钢厂中的预热和轧制时间) 等资源。与气体 fl强度) 成反比。尽管制造成本较高, 但这些更改的目的是满足需求中的fluctuations, 并提供所需的托马服务级别。值得注意的是, 可控制的加工时间作为扩大/压缩生产所需时间的一种方式, 不同于加班、临时工、分包等, 用于控制可用生产时间。近十年来, 研究人员研究了可控加工时间的调度模型, 特别是在模具机械和化工过程 (张、唐、陈2001) 的工业中。在项目规划中也经常出现这种类型的问题。当作业时, 可控处理时间的假设适用可能是由于资源增加或减少 (王2006) 导致的较短或更长的工期而完成的。例如, 在计算机数控机床的操作中, 通过改变进给速度和切削速度, 可以自控处理时间。然后, 相应的压缩成本将与模具成本 (Gurel、Korpeoglu 和 Akturk 2010) 的增加有关。考虑到可控制的处理时间可以改善问题的解决空间, 并导致某些 fl柔性契约在生产资源的能力, 因为可以增加生产的最大数量的产品 (Kouml;rpeoglu,Yaman 和 Aktuuml;rk 2011)。有人必须确立在满足额外需求和压缩成本的情况下, 合理权衡收入。

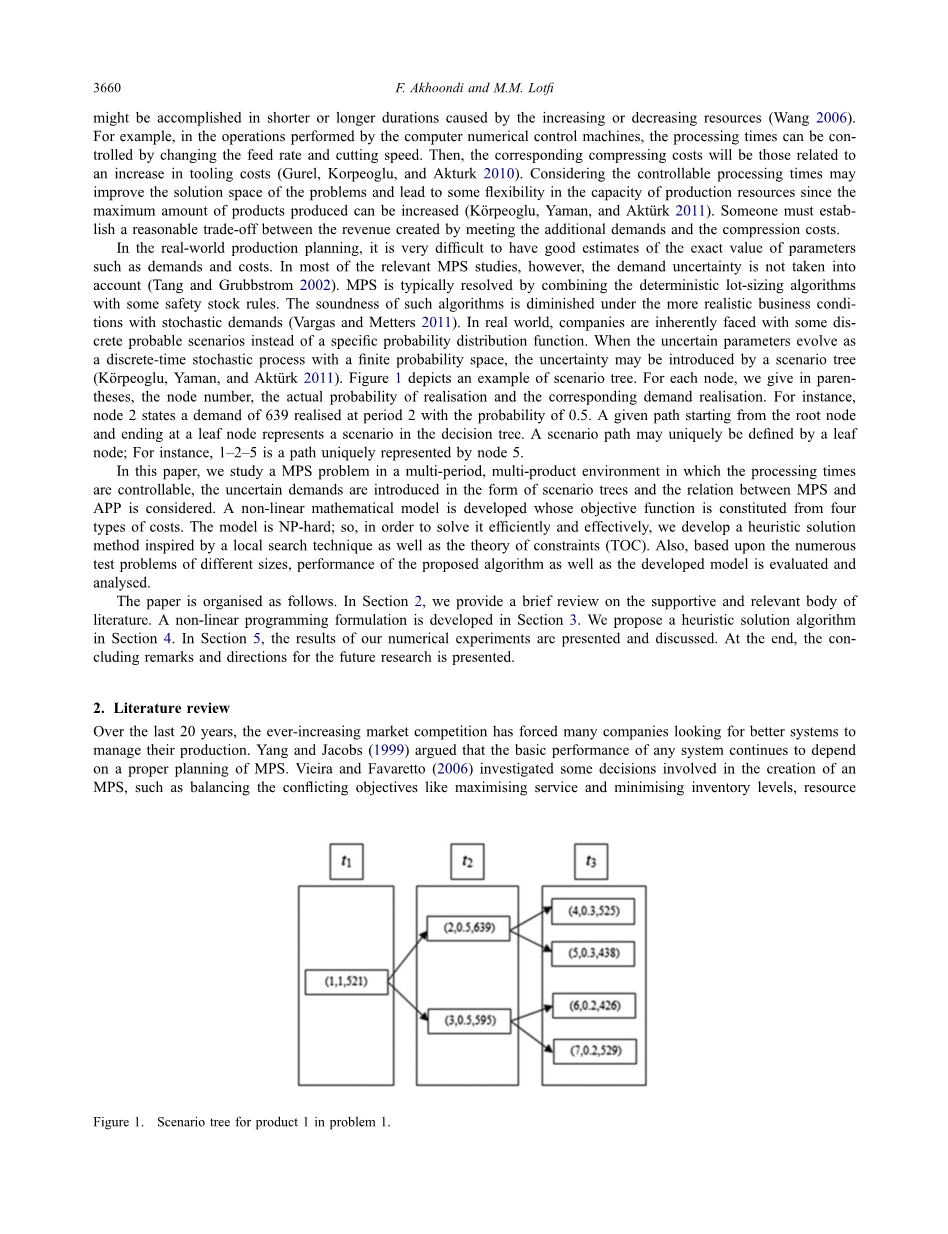

在实际生产计划中, 这是非常综合的fi邪教对参数的确切值 (如需求和成本) 有良好的估计。然而, 在大多数相关的 MPS 研究中, 不考虑需求不确定性 (唐和 Grubbstrom 2002)。MPS 通常是通过将确定性的批量算法与一些安全库存规则相结合来解决的。在具有随机需求的更现实的业务条件下, 这种算法的稳健性被削弱 (Metters 2011)。在现实世界中, 公司天生就面临一些可能的方案, 而不是专门fic 概率分布函数。当不确定参数演变为具有 fi夜概率空间的离散时间随机过程时, 可能会由方案树 (Kouml;rpeoglu、Yaman 和 Aktuuml;rk 2011) 引入不确定性。图1描述了一个方案树的示例。对于每个节点, 我们给出了括号-论文, 节点数, 实际实现的概率和相应的需求。例如, 节点2状态要求639在2期内实现, 概率为0.5。从根节点开始并在叶节点上结束的给定路径表示决策树中的一个方案。方案路径可能唯一地是由叶节点的 fi 斯内德。例如, 1-2-5 是由节点5唯一表示的路径.

本文研究了一个多周期、多产品环境下的 MPS 问题, 其中处理时间是可控的, 以场景树的形式引入了不确定性需求, 并考虑了 mps 与 APP 的关系。建立了由四种成本构成的目标函数的非线性数学模型。模型是 NP 难的;因此, 为了解决 efficiently 和有效的问题, 我们开发了一种由局部搜索技术和约束 (TOC) 理论启发的启发式解决方法。同时, 根据不同尺寸的测试问题, 对所提出算法的性能以及开发的模型进行了评价和分析.

该文件的组织如下。在2节中, 我们简要回顾了支持性和相关的文学机构。在3节中开发了一个非线性编程公式。我们在4节中提出了一个启发式解决算法。在5节中, 我们对数值实验的结果进行了介绍和讨论。最后, 提出了今后研究的包括和方向。

2. 文学评论

在过去的20年中, 不断增长的市场竞争迫使许多公司寻求更好的系统来管理生产。杨和雅各布斯 (1999) 辩称, 任何系统的基本性能继续取决于议员的适当规划。维埃拉和 Favaretto (2006) 调查了创建 MPS 时所涉及的一些决策, 例如平衡欺诈flicting 目标, 如最大化服务和最小化库存级别, 资源用率和最佳库存水平。从郑家 et (2010) 的观点来看, MPS 是制造企业的关键活动。在本节中, 我们简要回顾了为 MPS 开发 misation 模型和算法的工作。然后讨论了可控加工时间对生产计划和调度问题的参与。

图1问题1中产品1的方案树。

2.1 MPS 优化方法

郑家 et (2010) 研究了一种确定性的 MPS 优化问题, 具有最大使用设备的双重目标函数和存储费用的最小比率和逾期fi其他受容量和提前时间限制的约束。提出了一种蚁群算法求解模型。吴、张、朱 (2012) 为 MPS 优化问题制定了一个双目的模型, 其性能指标是最大限度地利用设备利用率, 并将延迟惩罚降到最低。提出了一种基于神经网络的需求预测模型, 以满足 MPS 问题中的产品需求和到期日期。Zobolas、Tarantilis 和约安努 (2008) 研究了在需求超过可用资源容量的订单生产系统中 MPS 问题的改进。由于模型的复杂性, 提出了一种以 tardi、提前和加班为指导的生产订单抵消算法.

MPS 调度程序可能更愿意使用一些方法来处理涉及的不确定性。在不确定条件下, 研究了生产计划问题;但是, 从我们知识经济的角度来看, 考虑 MPS 问题的不确定性的研究是罕见的。冯、饶和 Raturi (2011) 研究了 MPS 问题, 并提出了一个随机规划模型以及基于仿真的优化和两个新的启发式: 伽玛逼近和安全库存搜索。他们表明, 这两种启发式在持有和短缺成本方面表现良好。唐和 Grubbstrom (2002) 研究了一种在装配系统中规划有概率需求的 MPS 的方法, 而需求预测方差用于 defi宁预测误差 (预测质量).

随机动态规划是解决不确定条件下生产计划问题的另一种方法。Cristobal、escudero martiacute;nez 和 Monge (2009) 使用应用场景树的随机动态规划方法来解决不确定条件下的大型生产计划问题.艾哈迈德、King 和 Parija (2003) 针对不确定环境中的容量扩展问题, 讨论了基于场景的多阶段和多级随机整数规划。在 mps 的情况下, 朱棣文 (1995) 提供了一种线性规划方法, 以优化 mps 假设一些不同的约束, 以最大化的总赞成fit. 陈和杨 (2011) 重点解决 mps 问题为供应链考虑替换和共同的组分。Gahm、Duuml;nnwald 和 Sahamie (2015) 提供了一个多标准 MPS 方法, 作为 fi在非常耗费成本的特殊用途机器上组装.

现有的解决 MPS 问题的研究通常基于在中的简化假设fi夜容量fixed 处理时间和已知需求伴随着它。此外, 虽然对层次生产规划整体的一些研究考虑了不同决策级别 (如 Torabi、Ebadian 和 Tanha 2010) 之间的关系, 但我们知道, 对 MPS 的现有研究未考虑 signifi不能链接到更高的生产计划级别, 即应用程序 (例如, 郑家等. 2010;Kouml;rpeoglu、Yaman 和 Aktuuml;rk 2011;维加斯和 Metters 2011;吴、张和朱 2012)。此外, MPS 问题需要一些启发式解决方案作为 NP 难的;但是, 对启发式和智能算法在 MPS 优化问题中的应用研究较少 (郑家等) 2010).

2.2 安排以可控制的处理时间

具有可控处理时间的调度问题从实际和理论角度来看都非常有趣 (斯坦纳2007)。可控处理时间扩大了解决方案空间, 使生产资源的有限产能得以更有效地利用 (Kouml;rpeoglu、Yaman 和 Aktuuml;rk 2011;Koca、Yaman 和 Aktuuml;rk 2015)。在 Shabtay 和斯坦纳 (2007) 中可以找到可控处理时间的调度问题。在单机发布日期、批处理调度问题、并行机、 fl商店、工作商店和开放式商店等情况下, 研究了可控作业处理时间安排问题的复杂性。在这种情况下, 处理时间是由计划程序确定的决策变量, 谁可以采取此 fl 柔性契约的超前性踏歌来提高系统性能.

杨、程和杨 (2013) 假定作业的实际处理时间可以通过分配更多的公共资源来压缩。他们认为无关的并行机调度涉及可控制的处理时间, 并提出了 effi行之有效多项式时间算法来解决这个问题。研究了炼钢-连铸排程问题 (2015), 涉及可控处理时间与有关总轮候时间、提前/延误及调整成本的多项目标。崔、梁和 Pinedo (2010) 侧重于具有可控处理时间的调度问题的复杂性。他们考虑在一台机器上安排一组独立的任务, 目的是尽量减少总的加权完成时间和恶魔点击率, 根本问题是 NP 难的。

据我们所知, 在 MPS 的上下文中应用可控处理时间的唯一工作是由 Kouml;rpeoglu、Yaman 和 Aktuuml;rk (2011) 发布的。他们提出了一个多阶段随机规划的 MPS 问题的概率要求和可控的处理时间, 以最大化预期 profit。结果表明, 使用多级随机规划代替单场景策略可能 signifi从业人员规模方面提高解决方案质量。然而, 他们并没有解决 MPS 和 APP 之间的关系。此外, 他们公式一个简单的议员, 只有一个工作中心和单一产品.

在可控处理时间规划时必须考虑的重要问题是为处理时间压缩选择的成本函数。在许多研究中, 这个函数被假定为压缩量的线性函数。例如, Aryanezhad、阿卜杜勒·拉希姆·卡里米和法特米(2009) 研究了机器调度问题的概率, 该方法可控制处理时间, 从而考虑成本和时间之间的线性关系。Shakhlevich (2007) 研究了两台机器的开放式系统问题, 其中工作的处理时间与线性成本函数是可控的。Aktuuml;rk、Atamtuuml;rk 和 Guuml;rel (2009) 描述了一个具有可分离凸成本的机器作业分配问题的多项式大小圆锥曲线二次重拟。由于压缩处理时间通常会导致加工工具的寿命降低, 所以他们使用了非线性以描述相关成本。

2.3 我们的贡献

考虑到生产计划问题的复杂性, 尤其是 MPS, 大多数研究人员使用了简化假设, 导致某些偏差与实际条件有关。尽管模型的复杂性随可控的处理时间的增加而提高, 但由此带来了fits, 例如, 资源电容的利用率的提高以及生产系统的性能都鼓励研究人员在日程安排中考虑它。对不确定条件下的生产计划进行了大量研究;但是, 少数研究人员认为国会议员的不确定性。因此, 我们对文献的贡献如下:

· 使用非线性凸成本函数合并可控处理时间.

· 增加fl通过包括多个产品、多个工作中心和产品加工工艺路线表, 对模型的柔性契约和适用性。

· 建议 effi行之有效启发式算法.

3. 问题公式化

车间生产系统被认为是生产一个给定的产品系列, 包括几个不同的特性和工艺路线的产品。为了与更高的生产计划建立联系, 在所需的时间范围内, 产品系列的应用程序的输出 (即生产、库存和延期交货) 是 urally 假设的。与往常一样, 对于应用程序的决定, 现有的产品分为产品系列, 考虑到某些标准, 如组件, 供应商, 操作特性 (处理时间和成本) 等。每种类型的机器都有许多类似的复制品。作为关键数据, 需求的场景树、生产成本函数、处理时间上的上限 (即处理时间最小成本) 和每台机器处理时间的最大允许压缩都是预专门的fi.

使用可控处理时间的概念, 可以在给定的下限和上限之间控制机器上作业的处理时间 (徐、冯和琼2010)。此功能肯定会增加模型的复杂性 (Kayan 和 Akturk 2005)。在机器上每单位加工

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[23065],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、外文翻译、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。