英语原文共 5 页,剩余内容已隐藏,支付完成后下载完整资料

微波在Al2O3-TiC陶瓷合成及烧结中的应用

Mettaya Kitiwan和Duangduen Atong

国家金属与材料技术中心,泰国科学园,Paholyothin路114号,

Klong1,KlongLuang,Pathumthani 12120泰国Tel.0-2564-6500,Fax.0-2564-6502电子邮件mettayk@mtec.or.th,duangdua@mtec.or.th

引言

在陶瓷加工中使用微波能量可以节省能源和时间,并改善产品。本文介绍了利用高功率微波能量合成和烧结Al203-TiC陶瓷复合材料。微波合成和烧结实验在具有气氛控制能力的2.4KW,2.45GHz多模商用微波炉中进行。微波燃烧法合成了Al2O3-TiC粉体和TiO2 C Al Al2O3混合粉体样品。微波下的粉末燃烧可以在不到3分钟的时间内完成,比传统燃烧快60倍。对于紧凑型燃烧,加入0-40wt%的Al2O3产物相作为稀释剂来降低燃烧温度并降低反应速率。从预烧结结果来看,最高微波烧结温度达到1500℃。与常规加热工艺相比,微波烧结Al2O3-TiC样品倾向于在较低的烧结温度下获得接近完全的致密化。由于快速烧结过程和微波过程中存在的短暂停留时间,消除了高温下的气体产生问题。特殊设计的SiC基座用于控制合成过程中的高放热反应,有助于获得合适的微观结构。它在烧结过程中也被用来实现有效的加热和均匀的温度分布。

摘要

微波是电磁波,其频率范围为0.3至300 GHz,相应的波长范围为1 m至1 mm。材料工艺的典型频率为2.45 GHz。很久以前就已经确定,介电材料,例如许多类型的陶瓷可以用微波形式的能量加热[1]。在1960年代中期,W.R.Tinga和W.A.G.Voss研究了用微波能加工陶瓷材料的可能性。之后,W.H.Sutton是第一位报道陶瓷材料被微波能加热的现象的研究人员[2]。与常规处理方法相比,对微波处理的兴趣日益增长的原因有多种,其中包括由于节能和缩短处理时间而显着降低制造成本的潜力。该工艺提高了产品的均匀性和产量,由于选择性加热提供了独特的微观结构和性能。此外,微波炉还可用于合成新材料。

在这项工作中,应用微波能辅助Al2O3-TiC粉末和颗粒的燃烧合成。另外,合成粉末也在微波能量下烧结。 Al2O3-TiC复合材料由于其强度高而被广泛用作切削刀具,并且近来作为计算机硬盘驱动器中的磁记录头基底应用。通常,这种商品陶瓷复合材料是通过将Al2O3和TiC粉末直接混合,然后进行无压烧结,热压和热等静压来制造的[3,4]。一种替代的方法引起了人们对合成该复合材料的关注,即自蔓延高温合成(SHS)或燃烧合成。这种方法提供了几个优点,包括简单,节能和使用低成本前驱体。微波技术和SHS过程的结合可能是降低能量的更好方法。 Al203-TiC的燃烧合成可描述如下:

3Ti〇2 4Al 3C = 2Al2〇3 3TiC

陶瓷的微波加工是一个相对较新的发展,与传统的加热工艺有着根本的区别。 在微波加热中,样品本身内部会产生热量,这是通过介电材料吸收电磁能量而产生的。 比传统方法更高的加热速率和更高的热效率是该过程的明显特征。 因此,本研究的目的是通过微波能量和常规加热下的燃烧合成来合成Al 2 O 3 -TiC复合材料以进行比较。 因此,研究了合成粉末的微波烧结的可行性; 结果将与常规无压烧结商业粉末进行比较

2.实验程序

2.1微波炉和传统炉

燃烧合成和烧结在具有13.5times;13.5times;13.5cm的尺寸室的2.45GHz微波炉中进行。 (型号MHTD-1800-2.4kW,Linn High Therm GMBH,德国)。最大功率输出为2.4千瓦。该过程在氩气氛下以1.67升/分钟的流速进行。通过红外高温计(300-2000℃,型号:Pyroskop 217-LWL,Kleiber)测量温度。

常规燃烧是在使用电石墨加热元件作为加热源(英国Lentron Furnaces)的管式炉中进行的。最大功率输出为5.9千瓦。该过程在氩气氛下以2升/分钟的流速完成。将样品放置在位于炉子热区的耐火船上。炉子的加热速率为5℃/ min,冷却速度与室温相同。样品的近表面温度用R型热电偶(0-1760℃)测量。

2.2粉末燃烧合成

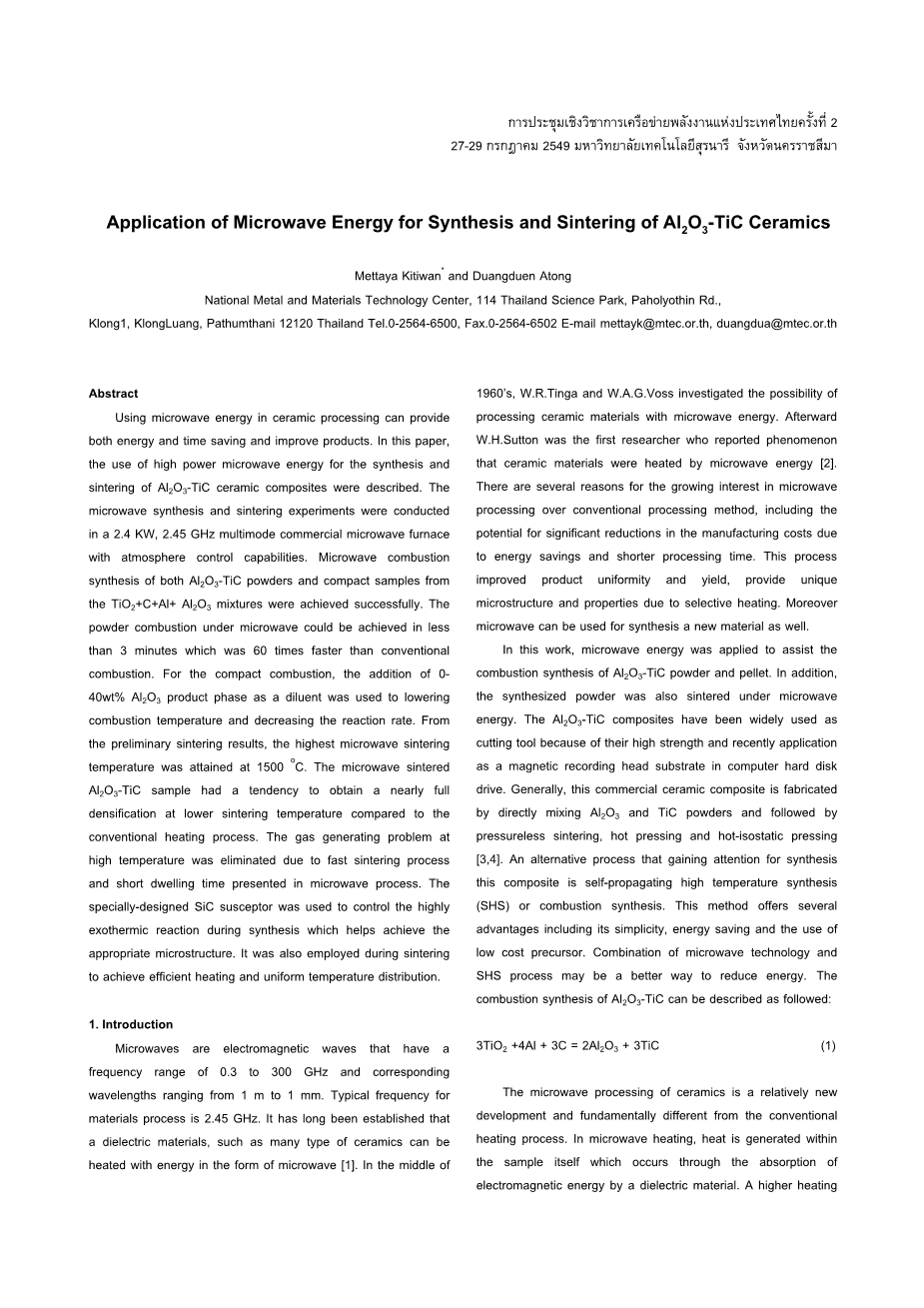

如表1所示,使用各种类型的前体来制备反应物混合物。将反应物通过球磨与氧化铝球在乙醇中混合8小时。然后将反应混合物在105℃下干燥24小时,并通过100目筛分以减少附聚物的数量。在两个燃烧过程之后,将合成的粉末用氧化铝球在乙醇中研磨96小时以减小粒度。然后将粉末产物干燥并过325目筛制备用于进一步表征。

2.3球团燃烧合成

选择三种组合物TC1-TC3来研究颗粒形式的燃烧行为。将0-40重量%范围内的Al 2 O 3稀释剂掺入到反应物混合物中。添加Al2O3作为稀释剂用于降低燃烧温度并降低反应这有助于实现合适的微观结构。 涉及的反应如下:

3Ti〇2 4Al 3C xAl2〇3 = (2 x)Al2〇3 3TiC

将样品颗粒嵌入炭黑粉末中并放入瓷坩埚中。 所有反应物压块都用三种不同的方法燃烧,包括微波加热(MH),微波混合加热(MHH)和常规加热(CV)。 MHH燃烧是在相同的微波炉中完成的,其中样品颗粒也被一组SiC衬底环绕。 常规燃烧在预热到800℃的管式炉中进行。

|

Batch |

Reactants |

||

|

Al |

Ti〇2 |

C |

|

|

TC1 |

Aluminum (99.5%, 7-15 网; Alfa-aesar) |

Rutile (99.5%, 1-2^m; Alfa-aesar) |

Carbon black (0.075^m;Cabot) |

|

TC2 |

Graphite (lt;17网;Hoganas) |

||

|

TC3 |

Activated carbon (lt;45^m;Carbokarn) |

||

|

TC4 |

Anatase (99.8%, 0.1 ^m; Sigma-aldrich) |

Carbon black |

|

|

TC5 |

Graphite |

||

|

TC6 |

Activated carbon |

||

表1Ti〇2-Al-C燃烧系统中使用的各种Ti〇2和C六种成分

2.4烧结

选择微波合成粉末组合物TC1研究微波烧结行为。在35MPa的压力下将合成的粉末单轴压制以形成直径为31mm的粒料。最高烧结温度为1700℃,因此使用SiC基座以使烧结样品达到确定的温度。样品被放置在绝缘盒中并位于微波腔中心的一组SiC衬托环绕。保温箱由氧化铝纤维板制成,内部尺寸为9 x 9 x 7.5 cm。在氩气氛下在2.4kW的微波功率下进行烧结。为了比较,在与微波处理相同的烧结温度下进行由市售粉末制成的相同组成的复合材料的常规烧结。常规烧结在高温炉(型号PSV Ggr20 / 20,Shimadzu炉,日本)中进行,

2.5表征

使用阿基米德原理测量密度。 使用X射线衍射仪(XRD;型号JEOL,JDX-3530)检查燃烧粉末和丸粒的相分析。 产品的形态用a观察;通过微波与材料的相互作用在样品本身内。 在该燃烧反应中,样品内部发生的热源主要取决于碳源的微波吸收效率。 样品中产生的热量在碳(高度微波吸收材料)

扫描电子显微镜(SEM;型号JEOL,JSM5410)。 通过能量色散分光镜(EDS;型号Oxford Inca 300)分析化学组成。

3.结果和讨论

3.1粉末燃烧合成

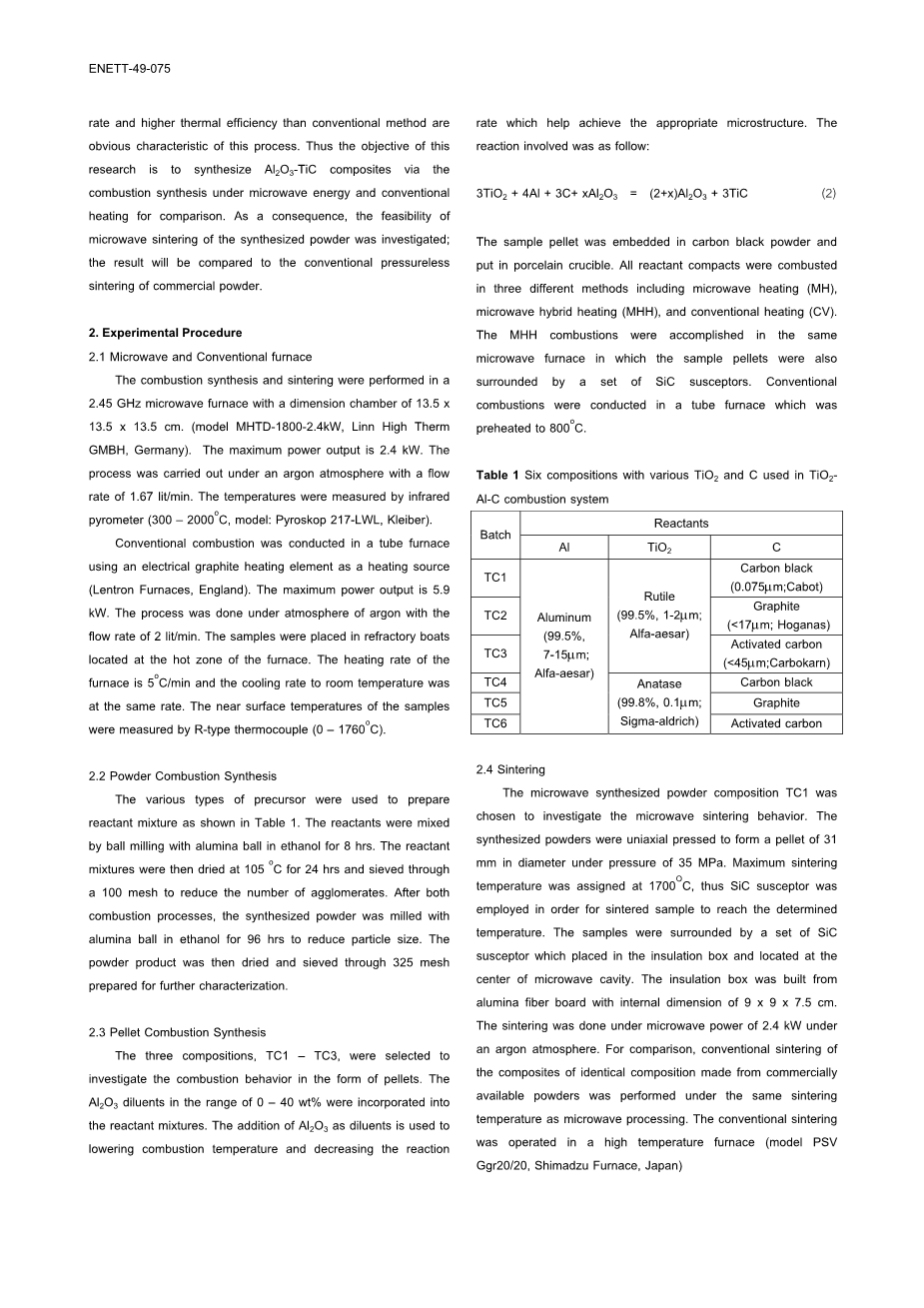

如图1所示,微波和常规加热成功制备了Al 2 O 3 -TiC粉末。传统燃烧粉末(C-TC)的点火时间约为159-179min,而微波工艺的点火时间小于3min。 发现微波处理中的所有反应物混合物都快速点燃比传统处理快60多倍,这在表2中可以明显看出。因此,微波处理中使用的电能远小于常规处理。

图1(a)常规和(b)微波燃烧的as-fired TC1-Al2O3-TiC复合材料的SEM显微照片。

表2传统工艺和微波工艺的点火时间,电能和燃烧温度的比较。

|

Batch |

Ignition time, tig (min) |

Electrical energy (watt-hour, Unit) |

Combustion temp, Tc ( C) |

|||

|

C-TC |

M-TC |

C-TC |

M-TC |

C-TC |

M-TC |

|

|

TC1 |

172 |

0:40 |

16.61 |

0.03 |

1007 |

564 |

|

TC2 |

176 |

0:55 |

17.31 |

0.04 |

1077 |

819 |

|

TC3 |

159 |

1:54 |

15.64 |

0.08 |

902 |

1122 |

|

TC4 |

176 |

1:00 |

17.31 |

0.04 |

1050 |

960 |

|

TC5 |

175 |

2:33 |

17.21 |

0.10 |

1140 |

1089 |

|

TC6 |

165 |

2:58 |

16.23 |

0.12 |

1306 |

1255 |

微波加热在加热机制上与传统加工有着根本的区别。在传统的加热中,热量从加热元件传递到样品表面,然后传导到内部,因此所有反应物粉末在点燃之前经历相同的温度。在微波加热中产生热量使用热力学数据计算的方程式1的理论绝热温度(T 3d)为2273℃(2546K)。然而,表2中记录的燃烧温度达到Tad以下,因为在燃烧探测到周围时有大量的热量损失。产品相的确认通过X射线衍射进行[5]。分析表明反应物完全转化为Al2O3和TiC产物(53:48wt%),这与Al2O3-TiC商业粉末的混合物没有什么不同。尽管如此,含有活性碳的两个XRD图案(TC3和TC6)揭示了Al-Ti-O亚稳相信号。解释可能是因为活性炭源中含有杂质。

3.2颗粒燃烧合成

SHS的许多研究都是为了制造燃烧后的散装产品而开发的[6,7]。在燃烧反应过程中,高放热能量以快速燃烧波速释放,导致剧烈的爆炸行为,导致产品密度降低。试图控制SHS反应的可能方法是向降低绝热温度(Tad)的反应物中加入稀释剂。以往的研究表明,增加Al2O3稀释剂的发热量会降低燃烧温度和燃烧波速[8]。

在SHS过程之后,唯一能够提供合适颗粒形状的燃烧方法是MHH。所需的产品形状和微观结构仅在MHH-石墨复合片中发现,其稀释在20-40wt%〇Al2〇3(图2)。从燃烧颗粒的外观上看,MH法制成的产品由于反应迅速而呈现爆炸性结构。一些CV燃烧产物的部分似乎是可行的,但是它们的横截面视图显示在丸粒内部有大孔,其中被认为是燃点。

在TC2颗粒燃烧过程中使用的点火时间如图3所示。观察到

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[23868],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、外文翻译、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。