英语原文共 13 页,剩余内容已隐藏,支付完成后下载完整资料

优化HVOF喷涂工艺参数使得WC-10Co-4Cr涂层达到最低的孔隙度和最高的硬度

摘要

很多热表面处理技术和保温材料表面处理技术被用于改变材料的表面来得到服务各种不同用途材料的属性。当前,HOVF喷涂技术以它工艺上高速的固有效应被广泛应用于工业,通过它来制造硬度良好、低氧化物含量的高质量涂层。在磨损和腐蚀紧密联系应用上,孔隙率和硬度是两个重要的涂层特性,在使用寿命上一定程度起到了很重要的作用。在HOVF喷涂技术中,一些工艺参数,比如氧气流动速度、液化石油气的流动速度、粉末供给速度和喷涂的距离都对最终涂层的特性有很大程度的影响。对于在船舶黄铜轴承衬底材料上喷涂WC-10Co-4Cr涂层,当前的工作旨在选择最优的HOVF喷涂工艺参数来获得最小的孔隙率和最高的硬度,利用实验设计(DOE)、动态分析和表面反馈研究法(RSM)这些统计工具被用于达到固定的目标。结果显示,发现氧气流动速度在涂层的孔隙率和硬度上有更大的作用,接下来的作用大小分别是LPG流动速度、粉末供给速度和喷涂的距离。

关键词:超音速火焰喷涂技术 船用黄铜 孔隙度 硬度

1.简介

现代的流体处理和海水推进系统为了提高效率而处于高速运转状态,但伴随着流动却产生了腐蚀风险。这真实存在于运送水泥和其他在海水管系统中含有颗粒物流体的工业中,像近海和远洋制造业。因此,这些可靠性高的系统在当前的需求会有最小的成本。在这些系统中通过使用合适的热处理涂层来抗空蚀和腐蚀将成为可能。众所周知,运送水泥泥浆将会减少某部分的使用寿命从而导致较高的维护成本。在很多海上工程硬件和抗空蚀有很高要求的海洋平台上的海水处理系统上,船用的黄铜轴承衬被用作是备选材料。在很多不用的空蚀方式中,海水情况下船用的黄铜轴承衬稳定情况下空蚀速率被预测是每年0.04毫米。最近的研究显示这个预测,发现材料空蚀和与之相关的问题能够通过选择在特殊环境状况下合适的涂层技术来解决。

WC基金属陶瓷涂层在油气工业中被广泛运用于对抗磨损和空蚀。由于WC基金属陶瓷对抗磨损性能比硬铬镀层要高三到五倍,是一种工业上能够取代硬铬镀层完美的替代品,并且相对普遍存在六价铬的电镀铬有无污染的优势。现在能够用HOVF热喷涂技术加工WC基涂层,这不仅使涂层有较高的 强度而且避免了传统喷涂技术上的脱碳现象的发生。众所周知,在淀积工艺过程中,涂层的磨损和腐蚀行为主要决定了涂层的显微结构和保存下来的碳化物体积分数。在很多硬质合金材料中,WC-Co-Cr被认为是一种开发高密度和硬质涂层一样的理想候选材料,有良好的控磨损、腐蚀、空蚀能力。HVOF喷涂技术被认为是工业上一种生产高质量硬质合金和有预期强度碳基金属陶瓷涂层的方法。之后喷涂方法上的提升在颗粒的构造上和喷涂表面属性上已经取得了巨大的成就。喷涂涂层的显微结构的细化和性能特别依赖于热喷涂参数的选择。在传统的方法上,关键喷涂参数的影响是通过在某段时间改变一种参数并保持其他所有参数不变条件下达到每个参数的最优值。这种单变量过程有一个缺点,最佳的情况不能得到。因为没有考虑参数之间的相互影响。此外传统方法要求大量的实验并且有足够的时间来决定一个给定加工过程的最佳状态。

HVOF喷涂参数有氧气流动速度、流体流动速度、喷涂距离和粉末供给速度,研究这些参数的影响可以使用实验设计(DOE)。它能够计算每个参数的主要影响和除去传统方法中不利部分参数之间的相互作用影响。很多研究者已经证明了,在HOVF喷涂工艺参数最佳化的问题上,实验技术统计设计的高效运用使得实证方法论的发展纳入了科学的方法。世界各地的研究人员运用统计回归的方法来模拟热喷涂工艺过程。统计设计实验证明参数在HVOF制备的CrC/20NiCr涂层过程中的影响。即微粒的速度、微粒的温度、孔隙率、抗拉力的强度的增强和磨损。实验参数即氧气流速、LPG流速、携带粉末的油流速、粉末供给速度、喷管长度和喷涂距离已经被用作输入参数。Fang et al 利用了A Taguchi设计的方法来分析显微结构在HVOF喷涂的WC-CoC-Ni涂层过程中参数显微硬度的影响因素。Hasan et al使用了一个3阶乘的设计来鉴定HVOF喷涂过程数在涂层残余应力和铝工具钢中功能梯度涂层的泊松比的影响。最近,Hong借鉴了Taguchi的方法优化了HVOF喷涂参数(喷涂距离、氧气流动和煤油的流动)来到达纳米WC-Co-Cr涂层最高的硬度和耐磨性。他们建立了喷涂参数和硬度、显微结构之间的联系。Pierlot 审查了热喷涂技术实验设计方法论的有效性并且简短的描述了关于Hadamard(Plackett-Burman)设计的二级充分和分数阶乘,也就是响应面法(RSM)。基于实验设计中显微结构、机械、电气和其他涂层特性在使用不同的热喷涂和后喷涂过程之后的响应,他们把获得的响应联系起来建立了响应方程。通过文献的查阅,我们清楚发现大多数研究著作到目前为止在了解HVOF喷涂参数在涂层特性上的效应都是基于实验的改进。几乎没有研究人员努力想要把HVOF喷涂参数和涂层的特性像孔隙率和硬度联系起来。因此当前的研究主要是用客观的态度来发展与经验主义的联系来预测HVOF喷涂的WC-10Co-4Cr涂层在船舶黄铜轴承衬底上的特性和硬度。RSM被进一步用于优化HVOF喷涂参数来获得最高的涂层硬度和最小的涂层孔隙率。

2研究方法

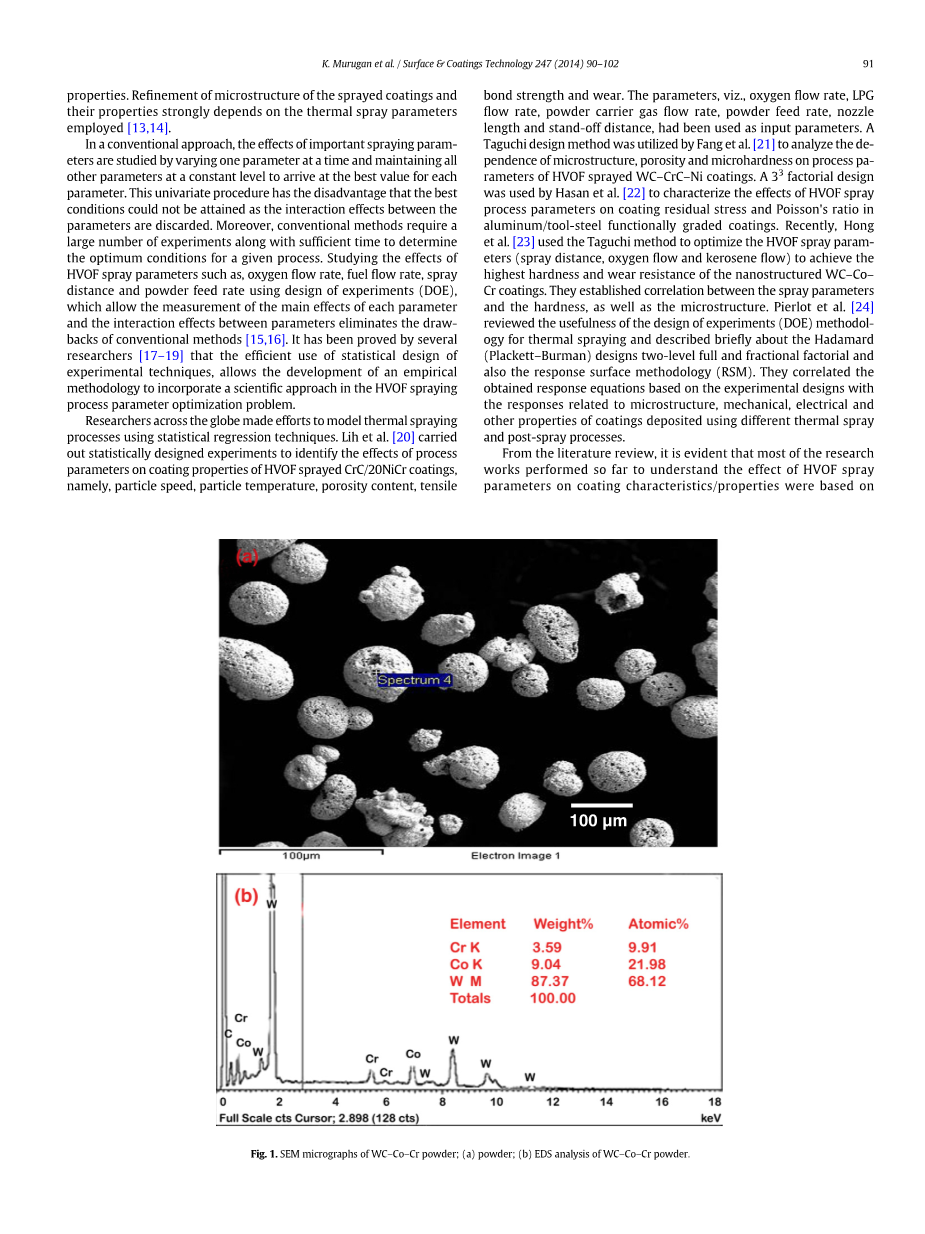

目前的研究中,商业上可以得到86 WC-10Co-4Cr金属陶瓷粉末(AMPERIT 558.074)可以用作涂层的材料。图一(a)展示了在扫描电子显微镜下颗粒大小在-45到 15mu;m范围内的标准粉末的形貌。粉末的化学组织成分被元素分析系统(EDS)证实了。图一(b).被选用来做涂层的底衬材料是商业水平上的海军黄铜铜基合金(ASTMB171; 61.3Cu–35.6Zn–2.56Pb–0.267Fe),它主要用于构成海上水泵和阀门。海军黄铜的显微结构如图二(a)。Mettex Labs和Chennai用光学光谱发散的方法检查了底衬材料的化学组成。尺寸为15 mm times; 10 mm times; 8 mm的底衬在一侧被喷砂来清洁表面并使表面粗糙,之后再进行涂层的喷涂。用印度焦特布尔籍Metallizing Equipment Co提供的砂粒尺寸为320 plusmn; 500 mu;m金刚砂磨轮来增强底衬表面的硬度。由日本籍Mitutoyo制造的型号为301的表面探测仪作为表面的硬度测试来探测硬度和底衬的平均硬度,之后喷砂处理后发现砂粒的尺寸在5–10 mu;m的范围内。商业上的HVOF(印度焦特布尔金属硬化设备有限公司,型号为HIPOJET-2700)喷涂系统在印度安纳马莱大学是可以找到的,它被用于沉淀厚度为180到200mu;m的WC–10Co–4Cr涂层。涂层的厚度是由精度为0.001mm的电子数显千分尺每个运行工况下测定的。

超音速火焰喷涂工艺参数所对应实验结果的硬度和孔隙率如图3所示。从发表的文献和做过的实验调查来看,被认为是对HVOF涂层性能有重大的影响的主要影响因素有氧气的流速、液化石油气流量、进粉率和喷雾量。由于这些工艺过程中的变量对涂层特性和所得到的性能有较大的影响,所以设定目标确定这些变量的最佳水平来获得最小的孔隙率和最最大的硬度是何有必要的。大量的实验进行了超音速火焰喷涂,将WC–10Co–4Cr粉末喷涂在海上黄铜基体上,通过一次改变一个变量并保持其他的变量不变来测定上述工艺可行的工作范围。当工作范围能够得到确定,考虑涂层的缺陷问题比如附着力查、涂层中还有未融化的粉末颗粒、孔隙率较大和柱状结晶凝固。 海上黄铜试样(基板),HVOF喷涂装置和喷涂过后的海上黄铜如图4所示(a-c)。按照ASTM B 276的标准中所规定的程序,孔隙率的测量经过截面进行良好的抛光,并使用装备了图像分析软件(金属版第六版)的光学显微镜(型号为MIL-7100由日本Meiji制造)来进行。在这项研究中,光学显微镜1000times;倍率下所拍摄的图像被挑选来进行孔隙率的分析作为所需的功能,像打开的毛孔和网络中的裂痕被揭示。最初,选择了一个光滑的横截面积为400times;400平方微米的涂层面和图像来进行分析。在五个随机的位置用相同的程序重复找出平均孔隙率的百分数。WC–10Co–4Cr涂层的显微硬度(维氏硬度水平)用300克的负载与驻留时间15秒的方法(每20个样品在涂层的中间进行横向方向)在压痕抛光截面上来测定(日本岛津,型号为:HMV-2T)。图像的分析和硬度的测量如图5所示。

在本实验中,使用中心复合设计的RSM应用的是完全复制技术。根据实验的结果,四个主要的变量即氧气流速、液化石油气流速、进粉率和喷射距离被挑选出来。用于记录由这些变量的改变所导致的结果,每一个被选择的变量都划分了五个不同的水平(-2,-1,0,1,2)这些变量的值所对应的的水平如表1所示。

3完善经验关系来预测涂层孔隙率和硬度

为了确定过程变量研究中最佳的水平和它们之间的关系,RSM的概念被提出。RSM是一个数学与统计学的结合体,一般用于DOE,开发数学模型,识别输入参数的最佳结合和图形表达的结果,来更好的理解。

变量与响应后的关系用二阶多项式确定分析方程。

在这里,Y是所预测的反应,XI,XI2和Xj是编码的变量;beta;0是常量;beta;I是线性效应;beta;II是平方效应;beta;IJ是相互作用。对结果的分析采用的是统计和图形分析软件(设计专家版本8).该软件用于对所得的数据进行回归分析并估计回归方程的系数。

表格1中介绍了HVOF喷涂的可行工作极限参数。在实验中,四个变量都被考虑,所以k=4,alpha;=(2 k)1/4=2(15)。根据这个设计,实验的运行总数位2 k 2 k x0,其中k是变量,x0是在中心点上实验重读的次数。因此,对于这个设计,30次按中心组合设计进行的实验在表2中给出。

HVOF喷涂涂层的孔隙率和硬度是氧气流速(O),液化石油气流速(L),进粉率(F)和喷涂距离(S)共同作用的结果,可以表示为:

结果=f(O,LF,S)

对于四个因素,选择的多项式可以表示为:

4结果与讨论

4.1找出关键因素

每个系数的意义都是由学生的lsquo;trsquo;测试和rsquo;prsquo;值决定的,在表3和4中列出。

lsquo;Prob>Frsquo;小于0.05表示模型术语很重要。对于孔隙率和硬度的响应O, L, F, S, OF, OS, LF, LS, FS, O2, L2, F2 和S2都是重要的模型术语。最后建立的经验关系仅仅使用了这些系数和已开发的最终经验关系在下面给出。

费舍尔的F-test用一个低概率值(p模型>F=0.0001)表明了研究经验关系回归模型对预测孔隙度和硬度意义非常高。用测定系数检查模型的拟合性。孔隙度的测定系数(R2)和硬度发现分别是0.9671和0.9801。这意味着96.71%和98.01%的实验数据证实与先进的经验主义的关系预言的通用。R2值始终介于0和1之间,其值指示适当性。对于好的统计学模型,R2的值应该趋近于1.0。

从计算中,可以推断位于直线下方的残差表示了误差分配正常。每个观测值与实验值都吻合良好,如表格6(a)和(b)所示。成熟的经验关系可以通过替代工艺参数数值编码的形式有效的预测结果。基于这些经验关系,计算了工艺参数对涂层性能的主要影响和相互作用,绘制了等高线图和响应面图。

在这项研究中,孔隙度和硬度被选择来响应数值和图形的优化。由于在热喷涂涂层中孔隙率和硬度是逆关系已经完善,它将最大限度的提高硬度并最大限度的降低孔隙度来获得最佳状态。通过对相关变量(硬度和孔隙率)和独立变量(氧气流量、液化石油气流量、进粉速度和喷雾距离)的约束来优化条件。基于所开发的回归方程(4),对涂层的孔隙率进行了预测和绘制,如图7所示。

为了研究工艺参数对孔隙率和硬度影响趋势,在一定的工况下绘制了三元图。此外,从等高线图上在视觉上可以很清楚的搜索出最佳的折衷。这代表了两个响应理想值的构想。同时从图7中可以看出,随着液化石油气流量、进粉速度和喷涂距离等工艺参数的增加,孔隙率的下降和增加。响应图的最低处给出了最小的孔隙率,这些响应的轮廓可以帮助在试验区的任何区域内预测的响应(孔隙率)。

等高线图直观的显示出区域的最佳参数设置。对于二阶响应面,这样的制图比一系列简单的平行线等复杂,因为它会与一阶模型出现。一旦固定点被发现,它通常是必要的响应面的特征点附近。通过肉眼观察响应面有助于确定发现的固定点是否是最低或最高限度的反应点。对此进行分类,最简单的方法是通过等高线图检查。

从图8中观察到氧气流量(O)对涂层的硬度有显著的影响。在超音速火焰喷涂中,当氧气流量(O)增加,火焰的热能也随着增加。这也使得有效表面熔融的粉末颗粒对于基体涂层的形成有良好的作用。这将让涂层与基体有低的孔隙率和良好的附着力。进一步增加火炬中氧气流量(O)将会降低火焰温度,导致更高的孔隙率和更差的颗粒熔融从而使得粘结强度降低。

据观察,在液化石油气流量较低和较高,孔隙率的百分比与中等流量有更大的相比。燃料流量的增加通常会增加总功率的输出,因为增加了腔室的压力和喷射的温度。燃烧室的压力主要取决于燃油的流量。较高的腔室压力会导致颗粒速度的增加,这是由于在气相和颗粒之间,气体粘度和动量传递的增强。在较高的气流速度下这种粒子速度的增加会出现对先前沉积层的锤击效应,导致沉积颗粒从涂层矩阵反弹。这些粒子从表面反弹导致涂层的孔隙率增大。同样,从回归方程(5)中,涂层的硬度绘制如图8(a-f)三维响应面图。从图8推断出涂层硬度的增加达到峰值,然后随着考虑到的因素的增加而降低。响应图的最大峰值点(顶点)显示最大硬度。当考虑到进粉率(F)和喷涂距离(S)在孔隙率和硬度上的影响,进粉率(F)与孔隙率成正比,与硬度成反比。这个曲线和轮廓表明,在低和高水平的进粉率(F)时,由于蒸发的粉末或者不当的融化,孔隙率达到最大、硬度达到最小。

据观察,降低喷涂距离(S)将会使孔隙率的大幅增加和硬度的大幅降低。因为飞行中的粒子的动能是在变化的。在中间的喷涂距离(S)会发现一个很好的折衷。因此,有必要找到一个目标多且最大化的策略,使之能达到预期

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[136958],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、外文翻译、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。