英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

基于GMR均匀涡流探头的感应探伤仪

Octavian Postolache Arturo Lopes Ribeiro Helena Geirinhas Ramos

Instituto de Telecomunicaccedil;otilde;es/IST Instituto de Telecomunicaccedil;otilde;es/IST Instituto de Telecomunicaccedil;otilde;es/IST

Lisboa, Portugal Lisboa, Portugal Lisboa, Portugal

e-mail: opostolache@lx.it.pt e-mail: arturlr@ist.utl.pt e-mail: hgramos@lx.it.pt

摘要:

导电板中的缺陷检测是一个重要问题。目前的工作提出了一种感应探伤仪,其包括具有矩形激励线圈和一组巨磁阻传感器(GMR)的均匀涡流探头。激励电流,由GMR传送的电压的获取和所获取的信号的信号处理由基于TMS320C6713数字信号处理器(DSP)的实时控制和处理单元执行。对激励线圈位置与裂纹取向的关系以及线圈内部的GMR位置和给定铝板试样的裂纹检测的最佳响应进行了不同的测试。嵌入式软件是使用NI LabVIEW DSP模块开发的,包括正弦信号生成和使用正弦拟合算法和GUI用于感应探头的幅度和相位提取。文章中包括探针表征和缺陷检测的实验结果。

关键词:均匀涡流探头,磁阻传感器,无损检测,数字信号处理器

- 引言

涡流检测具有非接触和快速测试导电板的重要优点。因此,文献报道了用于检测缺陷的不同涡流探头(ECP)架构[1-4]。励磁线圈和检测线圈通常形成涡流探头。使用巨磁电阻作为ECP的传感元件大大提高了其灵敏度[5]。这种结构的一些缺点是由于剥离效应和电磁材料特性导致的大噪声和失真。文献中提到均匀的涡流探头作为一种解决方案,其对与剥离效应相关的噪声提供更高的免疫力。 Koyama [6]报道了均匀涡流探头(UECP)结构,其包括具有设置在激励线圈内部的差动线圈检测的切向励磁线圈。使用该探头在焊接区域中的裂纹检测区域获得了良好的结果。 基于均匀涡流的NDT系统也是美国专利4594549美国专利[7]的一部分。

考虑到均匀涡流探头(UECP)和GMR传感器特性的优势,作者开发了新型结构,结合了矩形线圈产生均匀磁场和基于GMR传感器的高灵敏度磁力计[8]。 这项工作继续提出了一种新颖的UECP,并提出了一种传感架构,其包括位于矩形线圈内的一组巨磁阻(GMR),提供施加在待测导电板平面上的均匀激励场。基于与样品相切的磁场分量的测量,检测样品中的缺陷例如裂纹和孔洞。考虑了关于GMR的最佳位置以确保准确检测缺陷的实用方法。

这项工作的一个重要部分是调理电路和基于DSP(TMS320C6713)的嵌入式架构的描述,它确保激励信号控制,采集,处理和缺陷信号作为所提出的感应探伤仪的一部分。还提供了有关UECP测试和缺陷检测的实验结果以及嵌入式LabVIEW软件描述。

- 均匀涡流探头架构

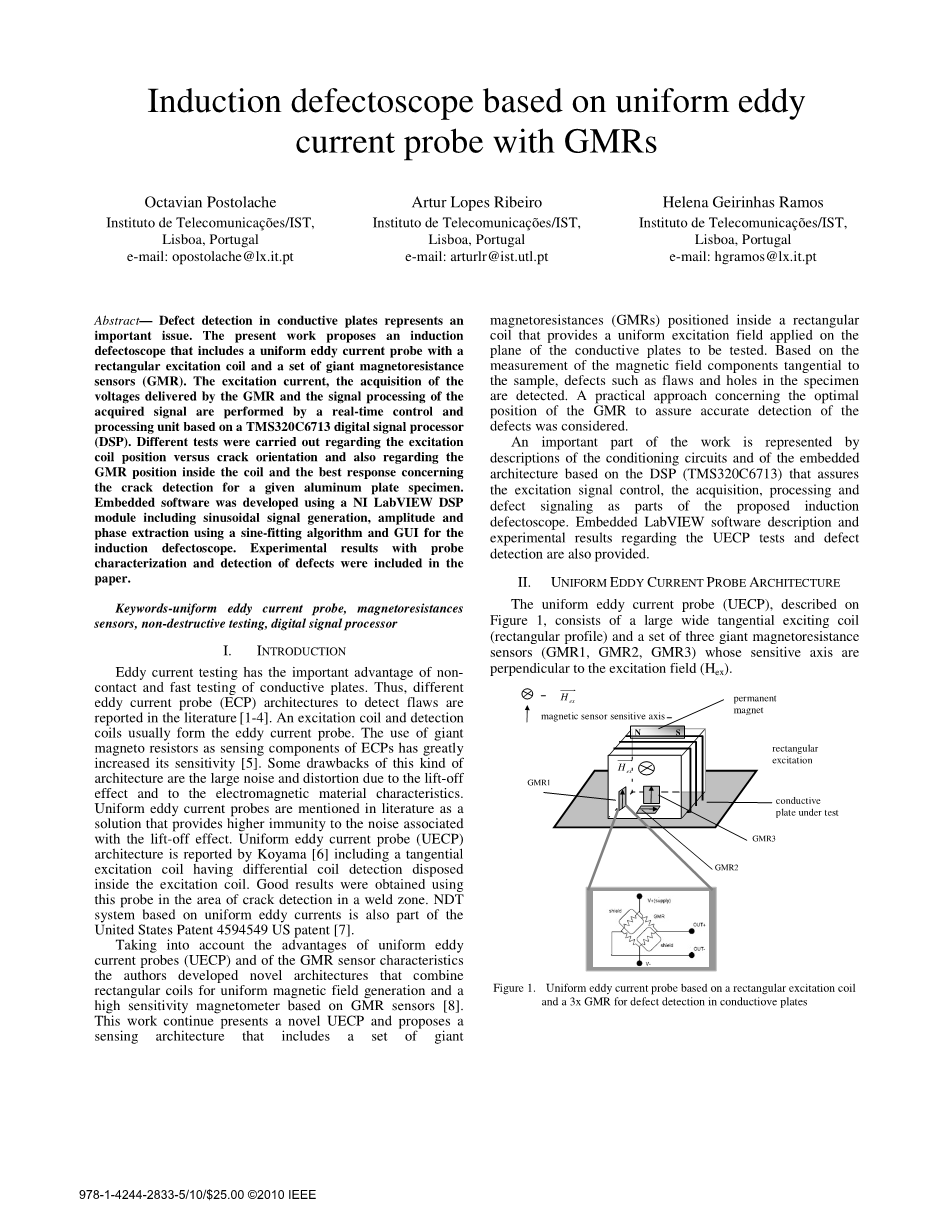

如图1所示,均匀涡流探头(UECP)由宽大的切向激励线圈(矩形轮廓)和一组三个巨磁阻传感器(GMR1,GMR2,GMR3)组成,其敏感轴垂直于激励场()。

图1. 基于矩形励磁线圈和3x GMR的均匀涡流探头,用于导电板中的缺陷检测

基于使用引起均匀涡流的宽切向激励线圈的感应探伤仪系统提供了检测缺陷和其他不均匀性的有趣的解决方案,因为其几何形状与通常使用的扁平结构相比提供了更高的响应免疫性。由于更好的信噪比(S/N),它可以提高缺陷检测的准确性。所用矩形线圈的几何特征为宽20mm,高20mm,长40mm,匝数80,线直径0.5mm。

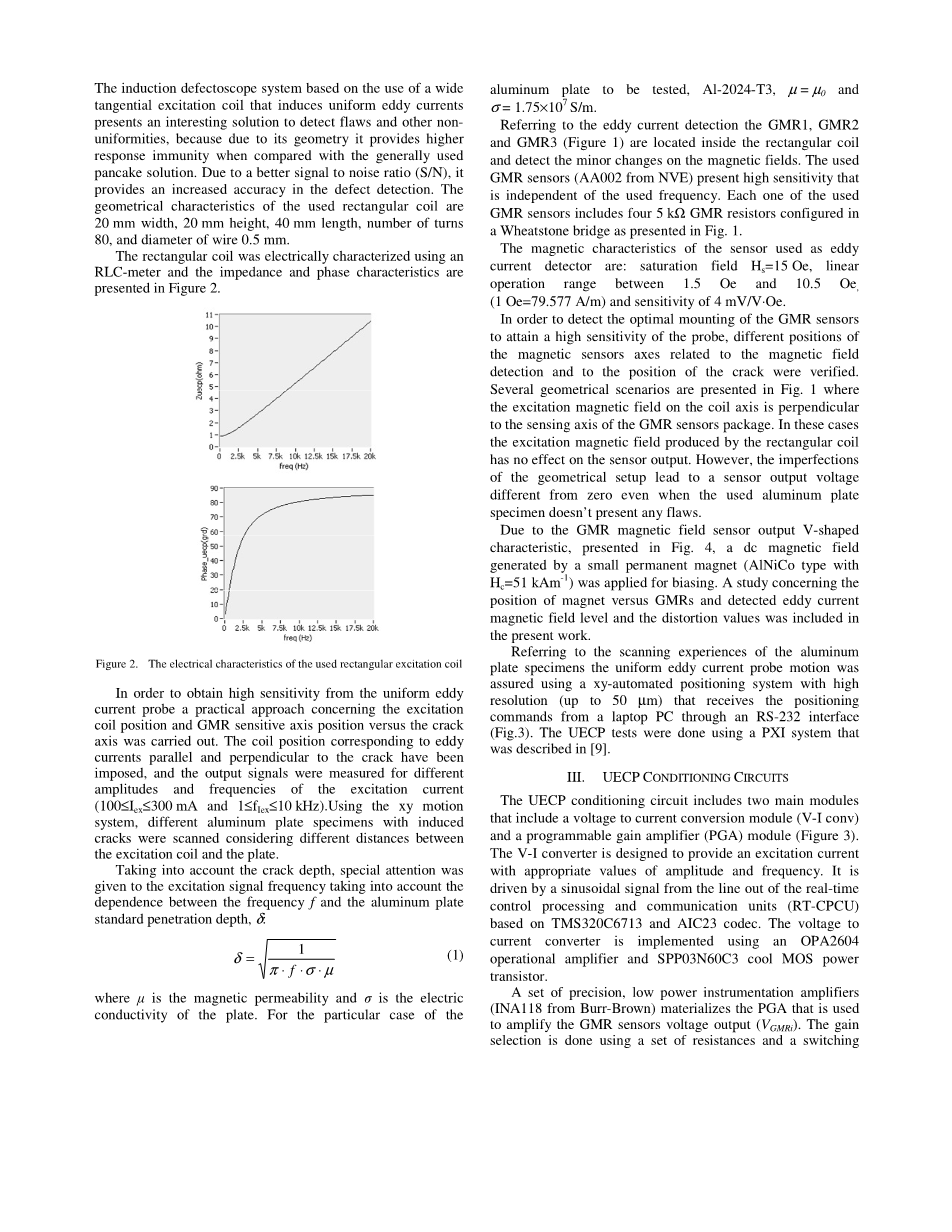

使用RLC仪表对矩形线圈进行电学表征,阻抗和相位特性如图2所示。

图2.使用的矩形励磁线圈的电气特性

为了从均匀涡流探头获得高灵敏度,进行了关于激励线圈位置和GMR敏感轴位置相对于裂纹轴的实用方法。对应于与裂缝平行且垂直的涡流的线圈位置已被施加,并测量激励电流的不同幅度和频率的输出信号(100le;le;300mA和1le;le;10kHz)。 在xy运动系统中,考虑到励磁线圈和板之间的不同距离,扫描具有诱导裂缝的不同铝板试样。

考虑到裂纹深度,又考虑到频率与铝板标准穿透深度之间的依赖关系,应特别注意激励信号频率。

(1)

其中是磁导率,是板的电导率。对于特定情况的待测铝板,Al-2024-T3, 且= 1.75times;107 s/m。

参考涡流检测,GMR1,GMR2和GMR3(图1)位于矩形线圈内,检测磁场的微小变化。使用的GMR传感器(来自NVE的AA002)具有高灵敏度,与使用频率无关。每个GMR传感器都包括四个5的GMR电阻,配置在惠斯通电桥中,如图1所示。用作涡流检测器的传感器的磁特性是:饱和磁场Hs = 15,线性工作范围在1.5和10.5之间,(1 = 79.577A / m),灵敏度为4mV/V·。

为了检测GMR传感器的最佳安装以获得探头的高灵敏度,验证了与磁场检测和裂缝位置相关的磁传感器轴的不同位置。 图1中示出了几种几何场景,其中线圈轴上的激励磁场垂直于GMR传感器封装的感应轴。在这些情况下,矩形线圈产生的激励磁场对传感器输出没有影响。然而,即使使用的铝板样品没有任何缺陷,几何设置的缺陷也会导致传感器输出电压不等于零。

由于GMR磁场传感器输出V形特性,如图4所示,由小型永磁体(AINiCo型,)产生的直流磁场用于偏置。 关于磁体与GMR的位置以及检测到的涡流磁场水平和失真值的研究包括在本工作中。

参考铝板样品的扫描经验,使用具有高分辨率(高达50)的xy自动定位系统确保均匀的涡流探头运动,该系统通过RS-232接口从笔记本电脑接收定位命令(图3)。使用[9]中描述的PXI系统完成了UECP测试。

- UECP调理电路

UECP调理电路包括两个主要模块,包括电压到电流转换模块(V-I conv)和可编程增益放大器(PGA)模块(图3)。 V-I转换器设计用于提供具有适当幅度和频率值的激励电流。 它由来自基于TMS320C6713和AIC23编解码器的实时控制处理和通信单元(RT-CPCU)的外线路的正弦信号驱动,。 电压到电流转换器使用OPA2604运算放大器和SPP03N60C3冷MOS功率晶体管实现。

一套精密的低功耗仪器放大器(Burr Brown的INA118)实现了用于放大GMR传感器电压输出(VGMRI)的PGA。增益选择是使用一组电阻和一个开关完成的。电路是基于MAXIM的DG303。利用TMS320C6713DSK的数字输出线(RT-CPCU)进行开关电路控制。滤波电容器与GMR传感器和PGA电源相连,以降低噪声。

图3. 感应探伤仪的主要模块基于均匀涡流探头,具有GMR和实时控制,处理和通信单元(PGA可编程增益放大器,VI转换电压到电流转换器,MUX多路复用器,RT-CPCU-真实-时间控制处理和通信单元,DSK6XXXHPI-主机端口接口,VRA-电阻电压放大器,Iex-励磁电流)

另外,为了提取UECP的输出电压和激励电流Iex之间的相位差,将10Omega;感应电阻器(Rs)串联连接到线圈,电阻器电压VR使用INA118仪表放大器进行放大。 放大的电压VR被施加到AIC23编解码器的第二通道。

- 励磁控制、采集及信号处理单元

与UECP输出相关的模拟信号是使用AIC23编解码器(图3)中的ADC获取的,该编解码器包含在基于225MHz[11]下运行的TMS320C6713 DSP DSK的RT-CPCU板中。该板包括AIC23DAC和数字输出端口(DIO),还控制施加到V-I转换器的正弦信号(VS)。两种VS生成方案被认为是感应探伤仪的一部分。第一种方案基于提供正弦信号的AIC23DAC(16位最大48kS/s),而第二种方案使用基于XR-2206单片函数发生器的外部正弦波发生器。考虑到RT-CPCU板的有限存储器资源和时序要求,第二种解决方案确保了关于注入的正弦信号质量的更好的性能,在样本扫描过程中没有丢失数据事件。第二种正弦信号产生方案的缺点是在当前情况下不可能通过软件选择给定带宽(100Hz-5kHz)的信号频率。但是,使用在DO3数字输出控制下工作的切换程序,可以施加两个频率值(例如:1kHz,5kHz)。

PGA和VRA输出电压信号使用立体声16位ADC(AI23编解码器的一部分)获取,该编解码器支持高达48ks/s的采样率。模拟输入的最大工作电压为600mV。当激励频率达到5KHz时,ADC的有限性能会施加有限数量的值,以确保足够数量的采样用于软件处理的周期,以便获得涡流振幅和相位信息。

关于扫描板上的UECP位置,两条数字输入线DI2和DI3用于接收Rotra Motion控制器提供的数字信息(Dx,Dy)。 因此,对于“x”方向上的每个步骤,DI2线接收“1”逻辑值,而对于“y”方向上的每个步骤,DI3线接收“1”逻辑值。

- 系统软件

感应探伤仪软件(IDS)使用嵌入在RT-CPCU TMS320C6713板上的LabVIEW DSP模块[11]中的代码,而LabVIEW软件已经实现了对于Rotra Motion的控制。

主要的IDS组件是:a)正弦信号生成或外部信号发生器频率的数字选择,b)UECP信号采集,c)UECP位置数据读取,d)缺陷检测的数据处理,e)缺陷信号。

利用模拟信号和LabVIEW DSP模块的基本I/O节点功能实现了正弦信号的产生。触发事件基于Dx或Dy值的变化。 因此,Dx =“1”或Dy =“1”进行正弦信号生成和UECP信号采集启动。对于硬件正弦发生器方案的使用,当Dx或Dy值为“1”时,数字线DI4根据给定无损检测试验的施加频率“清除”或“设置”(例如对于= 1kHz,DI4 =“0”,对于 = 4.8kHz,DI4 =“1”)。

UECP信号采集组件主要与激励信号()的使用频率有关。考虑到系统存储器(片上RAM 32Kx32,闪存512Kx8)的限制,与单个采集帧相关联的最大采集点数最多为1024个点,允许以4.8kHz的施加频率获取大约100个生成信号周期,这意味着每个信号周期有10个样本。处理所采集的样本以便提取信号特征作为幅度和相位,并分析扫描导电板样本(铝板)期间的幅度和相位变化。

使用LabVIEW DSP模块实现了三参数正弦拟合软件算法[12]和考虑到矩阵乘法和2维数据表示的硬约束的函数。 在幅度和相位计算之后,对于扫描板上的UECP的每个(,)位置,用幅度和相位值填充一组阵列。 一阶和二阶导数计算作为缺陷特征进行。 UECP位置读取,采集和信号处理的嵌入式软件流程图,以及缺陷信号软件组件如图4所示。

图4. UECP位置读取,采集,缺陷信号-软件流程图

在图4中,B表示与RT-CPCU板的数字输入线之一相关联的开始按钮,表示与阵列的第二导数相关联的零的数量。 对于大于0的,使用一条DIO数字线开始缺陷检测信号动作。

- 结果与讨论

本文提出的实验工作涉及UECP组件表征和UECP缺陷检测。作为UECP的主要部分,GMR的特点是使用了[9]中描述的自动测量系统。因此,为了获得所用GMR(NVE AA002)的静态和动态特性,将Fluke5700校准器提供的电流正负值(=0-500 mA)注入一个电磁阀中,在该电磁阀中放置GMR并正确定向。有关GMR特性的结果如图5所示。

图5. GMR传感器实验特性(H-施加磁场强度,Vout-GMR输出电压)

UECP裂纹检测能力通过[9]中描述的自动测量系统进行了实验验证,该系统允许执行导电板的2维扫描,激发信号生成,UECP输出信号采集和数据处理。对铝板和不同感应裂纹进行了不同的试验。对于长度为10 mm、宽度为0.5 mm、深度为1 mm的诱发裂纹试样的特殊情况,图6-7显示了由涡流引起的由GMR1和GMR2测量的二维磁场分布。

图6. GMR1的标准化UECP电压输出(VUECP)的变化作为诱导裂纹CK1和UECP的不同位置的有源磁场检测器

该实验中的激发条件是:200mA RMS的正弦激励电流和5kHz的频率。通过对两个GMR的UECP电压输出曲线的分析,可以看出,这两个曲线都提供了裂纹存在的清晰信息。

图7. GMR2的标准化UECP电压输出(VUECP)的变化作为诱导裂纹CK1和UECP的不同位置的有源磁场检测器(Spec-铝板样品)

然而,对于诸如裂纹定位和裂纹几何特征等附加元素的提取,考虑到为GMR位置获得的图像的简单性和再现性,与GMR2使用相对应的电压输出轮廓的利用是更好的选择。X-Y扫描是缺陷检测和缺陷几何特征估计中必须考虑的一个重要因素。采用不同的X-Y扫描步骤进行了裂纹检测试验。图8、9和10给出了1mm长、0.5mm宽和0.5mm深裂纹(CK)的结果。

图8. GMR2的放大UECP电压输出(VU

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[18064],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、外文翻译、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。