英语原文共 16 页,剩余内容已隐藏,支付完成后下载完整资料

JERZY STOJEK

相位轨迹在轴向柱塞泵开发中的应用

【摘要】在本文中,作者提出了利用相位轨迹检测在轴向柱塞泵损坏的可能性。对泵单元主要部分的磨损,如转子和阀板,进行了研究,并在相位轨迹的基础上测定了泵体在三个方向上的振动信号。为了获得定量分析的轨迹,引入了Atp,i的参数,并确定此参数和泵的部件的磨损之间的关系。

【关键词】轴向柱塞泵,信号分析,相位轨迹,机械诊断

引言

轴向柱塞泵最重要的地方在电力液压系统。在许多情况下,整个液压系统的正常运转取决于它们的正确操作。特定的泵元件的磨损经常限制的泵的操作压力,并增加液体的体积损失,从而导致限制了一般的泵的效率,增加振动和噪声。泵利用振动声学开发诊断,目的是寻找一个假设会出现振动信号的损害。当扰动的水平高和机械系统复杂时,这些结果的不确定性就会很大。当存在大量损害的时候,对诊断的过程进行分析,可以在泵开发时就可以消除这些损害。在这种方法中,并没有对泵的损害过程进行考虑,因此可能存在未预测到的损害。本文针对消除上述方法的弊端对新的轴向柱塞泵检测办法进行了探索。在本文中,作者介绍了在容积泵的开发过程中应用静力学技术方法的可能性。

调查对象的描述

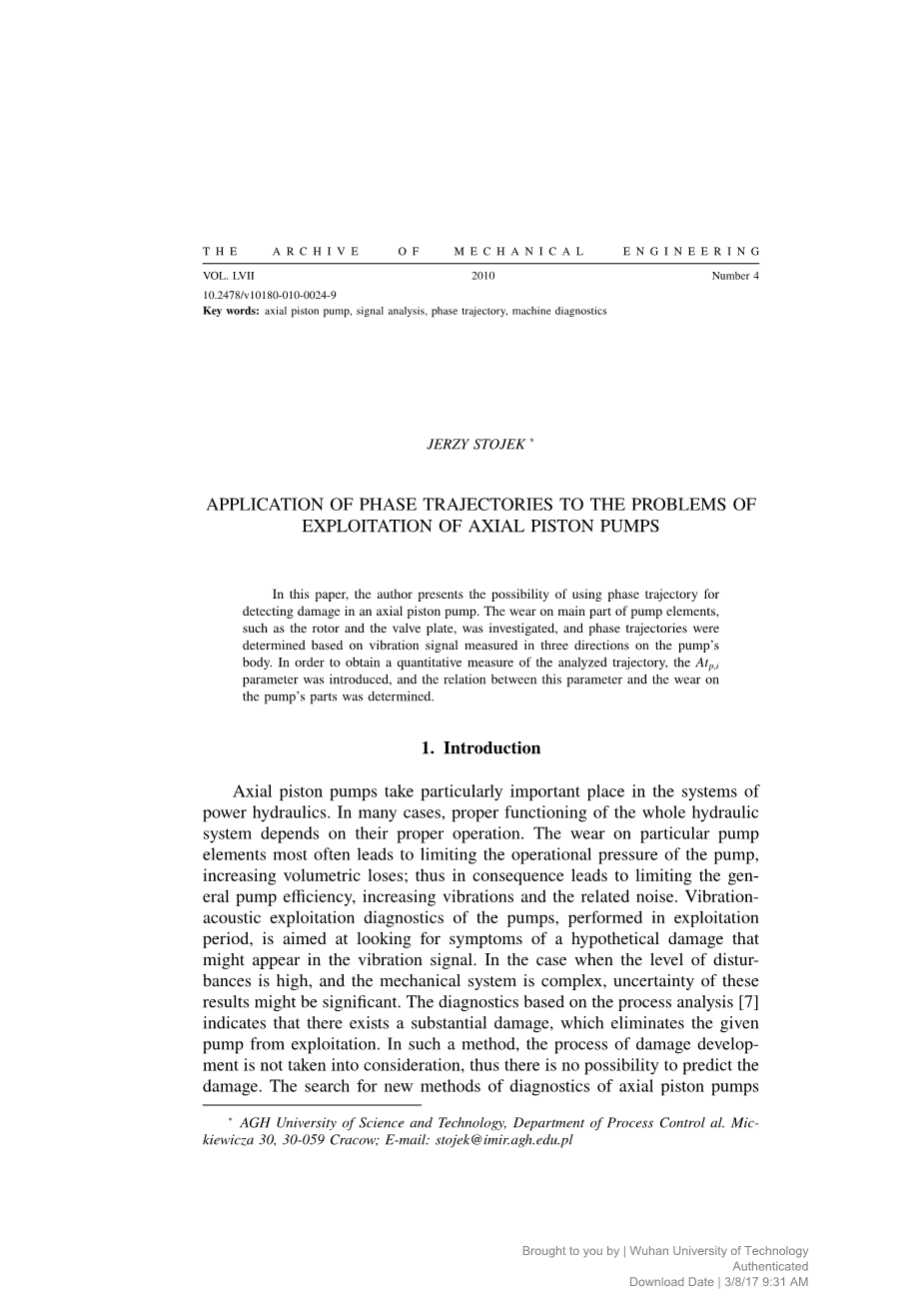

研究的主题是轴向多活塞固定排量泵,其简化图如图1所示。在这种类型的泵中,转子(2)连同活塞系统(3)和支承轴承(7)同轴地安装在驱动轴上(1),柱塞顶端的活塞靴(4)配合呈gamma;角固定在转子轴线上的斜盘,柱塞和转子一起作旋转运动。同时,活塞靴在不动的斜盘表面滑动,在转子缸内往复运动。另外,转子在不动阀板(6)上滑动,在那里放置泵的排油和吸油孔。

图1轴向柱塞泵的结构简图

1-驱动轴,2-转子,3-活塞系统,4-活塞靴,5-斜盘,6-阀板,7支承轴承

在多柱塞泵中,转子系统通常是最重要的部件,它直接决定了泵的流量。现有的多柱塞泵间的区别基本表现在转子系统的布置和驱动方式。在实验中提出的泵的基本系统包括了由两个元件和七个放置在缸体内的柱塞组成的转子,整个转子系统由滚柱轴承支承。

柱塞泵的磨损因素

柱塞泵元件的磨损由再构成运动对的特定部件(例如:活塞缸,阀板-转子,活塞靴-斜盘)的配合工作时产生的力引起。该磨损也由不适当的使用条件,例如(除其他事项外):

- 超过泵的额定工作压力

- 在工作流体的粘度太低的情况下操作

- 缺乏工作液或工作液不纯净

柱塞泵元件上最常用发生的磨损是磨料磨损型[2]。这种磨损出现在泵的所有与其他元件接触并存在有相对运动的元件中。

转子系统的磨损主要由存在于活塞-气缸运动副的表面上的力引起的。这些力由法向力施加在活塞上的载荷引起,该法向力是作用在活塞靴上的斜盘的径向反作用力和以假定角速度旋转的转子的惯性力之和。转子系统的过度负载会导致(除其他之外)其部件上的磨料磨损以及活塞 - 气缸的径向间隙的增加。 其结果是体积损失的增加和总泵效率的降低。

与转子配合的斜盘主要执行的任务是通过改变盾构轴相对于驱动轴的角度来调整泵的效率。斜盘的倾斜角度的变化会转化为转子液压缸中的活塞行程长度,并转化为工作泵中的泵送介质的容量。转子的活塞靴与旋转斜盘表面相配合,其在进行旋转运动的同时在旋转斜盘表面上滑动。这些元件之间配合时存在着由表面上摩擦时带来的磨损,因此通过其表面的静液压支撑来提高泵的机械效率和液压效率,并减小磨损,当这种支撑消失时,在活塞靴的表面开始出现磨损,磨损逐渐增加并导致在其表面产生椭圆形谷并最终完全的磨损掉。

进而,由于在阀门表面和转子表面间的润滑剂层的消失,会导致阀板上的磨损。因此,在配合部件之间产生混合摩擦(或干摩擦),并在表面上引起磨损。磨损的结果是屏蔽桥表面上微流动通道的出现,工作介质流过泵的吸入区和泵送区之间的这些通道,结果就是缺少密封造成介质泄露,工作压力降低和泵的容积效率下降。还需要注意的是,在使用具有所谓的负重叠的阀板的泵时,屏蔽桥的表面存在气蚀的有害现象。

研究过程

多活塞泵元件磨损的实验研究是在为此实验设计的专用实验台上进行的,其主要器材是一种全新的不间断输出多柱塞泵及安装在液压部件上的测量传感器。研究的目的之一是在保持泵的正常工作条件下,让泵组件自然磨损,从而研究其耐久性。在泵磨损实验研究中,设定泵元件在70bar的载荷下工作,并通过调节节流阀的流动间隙面积来维持该值。

为了加速泵元件的磨损过程并模拟在重工业环境下泵的工作(对工作流体的过滤效果不理想),在进行了一个月的实验研究后,我们添加了一些(15g/60l)研磨的岩石晶体粉末到工作液中之后继续试验。在整个实验中,我们连续记录了安装在泵上的传感器的诊断信号,工作流体流动的静态和动态压力以及泵体的振动加速度。

通过安装在阀体附近泵体上的转子和斜盘附近的换能器,对泵在三个测量轴(X,Y和Z)的振动加速度进行了测量。在实验测量中,我们使用了16位的数据采集卡配合LabView软件编程的实验系统,将测量的信号存储在计算机磁盘上,然后使用Matlab-Simulink软件进行了数据分析。

下面给出了泵体振动测量系统的简图(图2),以及振动传感器的布置。

图2 泵体振动测量系统简图

实验完成后,我们对泵的磨损情况进行了评估,目视检测了泵组件中转子系统和阀板上的磨损,并未在活塞靴的斜盘表面上观察到磨损,这是因为泵在静态条件下,旋转斜盘和活塞靴的配合表面间的润滑层没有消失。

我们观察到转子系统的磨损导致每个活塞-气缸对中的径向间隙平均增加了约10mu;m,另外,我们发现与阀板表面配合的转子面已经磨损了,转子表面的磨损程度可以通过在如图3所示的三个方向上用接触轮廓测量仪测得。比较了三个轮廓我们发现转子面上的磨损几乎是均匀的,平均磨损深度约为50mu;m。

另一方面,阀板表面的磨损导致早吸入通道和泵送通道之间的瞬态区域(所谓的梁)表面上出现了流动微通道。通过测量瞬态区域A(从吸入侧到泵送侧的路径)和瞬态区域B(从泵送侧到吸入侧的路径)的轮廓,我们发现两个区域并不是同样的磨损情况,如图4,瞬态区域A的表面的磨损大于瞬态区域B的。

图3 转子前端面及磨损轮廓图

图4 阀板及其瞬态区磨损曲线图

相位轨迹法描述

传统的机械振动声诊断的方法,是对测量信号的时间和时频进行经验上的分析解释。在组件相互影响的高复杂度的机械设备的振动声学分析中这是非常重要的[3]。此外,许多情况下,对测得的时间和时频的适当的解释会被与设备不相关的因素所干扰。为了寻找一种能够更快更容易解释所测试泵的状态的方法,作者提出了应用相位轨迹的检测方法。

检测各个泵元件(例如阀板,转子或斜盘)的初始损坏阶段不应该受其配合部件的干扰。然而,从现有的诊断信号中提取有关特定元素的相关信息是不可能的,因此,我们让机器设备工作在与另一组施加了特定影响因素的机器设备相同的工作环境中,而这种影响因素不管其影响的性质,可用称为永久性干扰的功能来描述。在专业文献中描述了以这种方式制定的问题,即李雅普诺夫稳定性或技术稳定性[1]。

分析多柱塞泵或液压元件产生的力单元,我们可以用一下方法来描述被测运动的方程:

这个方程有针对解决方案所独特定义的初始条件,考虑到环境的影响,所检测到的永久性干扰以“R”的形式表达,我们可以得到:

我们可以通过带入法求解上述方程,并对其进行降阶:

考虑到该函数R(x,t)受到可接受的片李文太和初始条件的变化和作用在元素(对象或系统)上预期内或外部干扰的事实,使其具备有随机性和周期性,因此可以根据技术稳定性来定义对象的动态状态[4]。

在所提出的方法中,我们不需要对系统结构进行全面的识别,既不需要精确的定义函数f(x,t),我们只关注等式(3)的解。微风方程系统的有效性就是相位空间的轨迹分析。根据系统技术稳定性的定义,如果对于包含在相位空间区域omega;,系统的解存在于区间Omega;中,则被检测的元件(配置,对象)在技术上是稳定的(图5a)

当我们检测一个实际的物体,比如一个多活塞泵,我们处理它的多组件间相互作用的系统稳定性时,可以通过测量各个元件的运动参数来确定。泵的振动参数只与和泵有物理连接的元件的运动有关。因此,必须在泵体上选取与被检测泵元件有几何连接的位置,通过测量参考相位空间选定点的位移振动速度,我们可以表征一类关于特定泵元件的偏微分方程的解。可以通过几种方法来确定区域Omega;的面积,在多活的情况下,优先选择基于未磨损的全新泵的动态分析来确定。

可以通过考虑外部干扰来调查泵良好工作阶段的相位轨迹来定义该区域。当我们分析泵体的振动是,我们处理在平衡位置附近的非减震振动的影响,然后代表这影响的相位空间的图像将具备所谓的限制周期的相位空间。在这种情况下,相位轨迹不接近平衡点,而是变成围绕该点的闭合曲线。

图5 技术稳定性概念的说明:a)1相轨迹,Omega; - 允许偏离平衡状态的面积,omega; - 初始条件面积,p - 平衡点“o”的系统初始状态,b)示例相位轨迹 极限循环

观察包含轨迹的区域的变化将用于创建诊断症状,然后可以制定一个诊断假设。

从理论考虑[1]可以看出,不知道被认为是技术稳定区Omega;将如何在被检测元素的退化结果中发生的变化。相位空间的公式包含有关被检测 元素中存储的能量的信息(动能和势能之和)。从机器的模型中可以看出,作为能量处理器[5],被检测元件的总能量的增加会导致区域Omega;的增大,这个前提将允许识别检测对象的能量结构。在功率效率下降的情况下,观察与泵的工作过程(决定输出Qr或工作压力Pr)相关的元件,可以预期到区域Omega;的收缩。对于我们观察耗散能量的破坏性浓度的要素时,该领域应该扩大。

活塞泵运行中相位空间的定义

在我们定义使用位移泵磨损分析中的相位轨迹之前,我们应该定义初始条件的相位空间omega;(相位轨迹起点的面积)以及工作条件的空间Omega;r(泵的工作面积)。 这些区域的定义对于泵体(转子,斜盘和阀板)上的每个假定测量点和在假定的测量方向(X,Y,Z)上的每个假定测量点都是不同的。 此外,面积大小还取决于所调查的泵的工作条件(例如操作压力,泵轴的转速,工作流体的温度):

其中:

mp-假定测量点在泵体上

os-假定的测量方向

eksp-工作条件

在物理上,初始条件omega;的值可以检测泵在不工作条件下,存在源于其他物体的振动对泵产生的形象并在其元件中产生振动的物理现象。再检查系统中,设定这样增压泵的目的就是确保主泵运行的工作条件。该泵是检测泵体的振动源,这些泵应用于定义初始条件omega;的面积(图6)。

图6 用设置增压泵工作的检查泵来确定初始条件omega;的面积

确定初始条件omega;的另一种方法是在泵在空载状态(不加载其管道压力的工作压力)下工作,对于在假定的振动位置和方向上测得的泵体振动的区域Omega;r由泵的主要工作参数决定,即:

- 泵的工作压力Pr

- 泵轴的转速nr

- 液压系统在工作条件下的温度T(或工作液的粘度mu;r)

泵的生产商对这些参数有些限制:

- 泵的工作压力Prle;Pnom(Pnom-泵的额定压力)

- 泵的工作转速nminle;nrle;nmax(nmin,nmax-检查泵工作的转速最小值和最大值)

- 泵的工作温度Tminle;Trle;Tmax(Tmin,Tmax-泵工作所允许温度的最小值和最大值)

- 工作液的粘度mu;minle;mu;rle;mu;max(mu;min,mu;max-泵工作液粘度的最小值和最大值)

在所提出的研究中,对于三个测量轴X,Y,Z中的每一个,以及泵体(阀板,转子和斜盘)上每个假定测量点,确定泵工作的区域Omega;r。在测试期间,我们保持泵的工作压力恒定(Pr=70bar),泵轴的转速恒定为额定转速(nr=1500rev/min),工作液温度恒定(Tr=55℃)。

实验结果及结论

测量泵体振动的加速度基于确定三个测量方向的相位空间轨迹,确定相位轨迹的方法是基于安装在转子,阀板和斜盘附近的换能器测量的泵体振动加速度的数值积分。复杂机械系统(例如位移泵)的实验确定的相位轨迹的实际形状包括了有关物体能量在较宽频率范围分布的信息。在许多情况下,可以获得复杂的形状轨迹,而对其解释可能会很困难。考虑到这一点,我们用过滤来简化测量试验,然后近似曲线替代相位轨迹。在图7中,显示了斜盘在轴线Z上的振动测量的实际相位轨迹(在应用具有平均线的滤波器之前)及其近似曲线的替代过程。

图7 旋转斜盘在Z方向上测得振动信号确定的实际相位轨迹和替代曲线的对比

以这种方式确定的替代相位轨迹被定量测量,定义为由轨迹绕过的区域所确定的无量纲系数Atp.

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[137810],资料为PDF文档或Word文档,PDF文档可免费转换为Word