英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

重庆大学学报(英文版)(ISSN 1671 - 8224) 2008年3月第一卷第7期

文章编号:1671-8224(2008)01-0035-06

本文引用:YU Hai-bo, LI You-de, MEN Yu-zhuo.基于ADAMS的汽车前悬架的运动特性和优化设计[J]. 重庆大学学报(英文版)(ISSN 1671 - 8224)

基于ADAMS的汽车前悬架的运动特性和优化设计

YU Hai-bo 1,dagger;, LI You-de 1, MEN Yu-zhuo 2

吉林大学汽车工程学院,长春130022,p . r .中国

吉林大学交通学院,长春130022,p . r .中国

2007年3月9日收到; 2007年4月7日在修订后的形式收到

摘要:为了改善悬架性能和轻型汽车的转向稳定性,我们利用ADAMS软件,建立了一个整个双横臂独立悬架系统的运动仿真模型, 根据车辆的实际运行情况,分别在左右轮创建随机激励试验平台,并且探索了悬架运动过程中运动特征参数的变化规律。通过仿真和分析指出,悬架导向机构设计的不合理性和已经进行计算和优化的导向机构存在的问题。结果表明,所有的前轮定位参数,包括主销后倾,主销内倾,前轮外倾,前轮前束,优化设计前后在相应的允许范围内只有稍微的变化。优化将车轮中心距离的变化从 47.01 毫米减少到 8.28 毫米,这个变化在变动允许的范围minus;10 毫米到 10 毫米内。有希望改善汽车的转向平稳性。优化也界限了更小的前轮侧向滑移的变化2.23毫米,这有助于大大减少轮胎的磨损,保证连续运行车辆的稳定性。

关键词:汽车悬架;汽车转向;乘车质量; 独立双横臂悬架;运动学 特征参数;车轮中心距离;前轮侧向滑移

中图分类号:U463.33

文献标识码:A

- 前言

汽车悬架的功用是将作用在车轮上的力和力矩传递到汽车的框架梁,平顺从路面到车身的影响,减幅负荷系统的振动影响。有许多不同的结构的汽车悬架,其中双横臂独立悬架应用最为广泛。一个独立的双横臂悬架系统通常是一个群体空间RSSR(转动关节 minus; 球形接头 minus; 球形接头 – 转动关节) 四连杆机构。其运动学关系复杂,它的 运动可视化差, 并且其性能 分析是非常困难的。因此,合理设置导向机构的定位参数是保证独立双横臂悬架具有良好性能的关键。悬架的运动特性直接影响车辆的服务性能,特别是操纵稳定性,乘车舒适性,转向灵活性以及轮胎的寿命。

本文中,我们使用ADAMS软件建立了一个独立双横臂悬架的运动学分析模型,并且使用这个模型计算和优化悬架机构的运动特征参数。优化结果 有利于改善悬架的运动性能 。

- 建立独立双横臂悬架模型

2.1设置运动特征参数

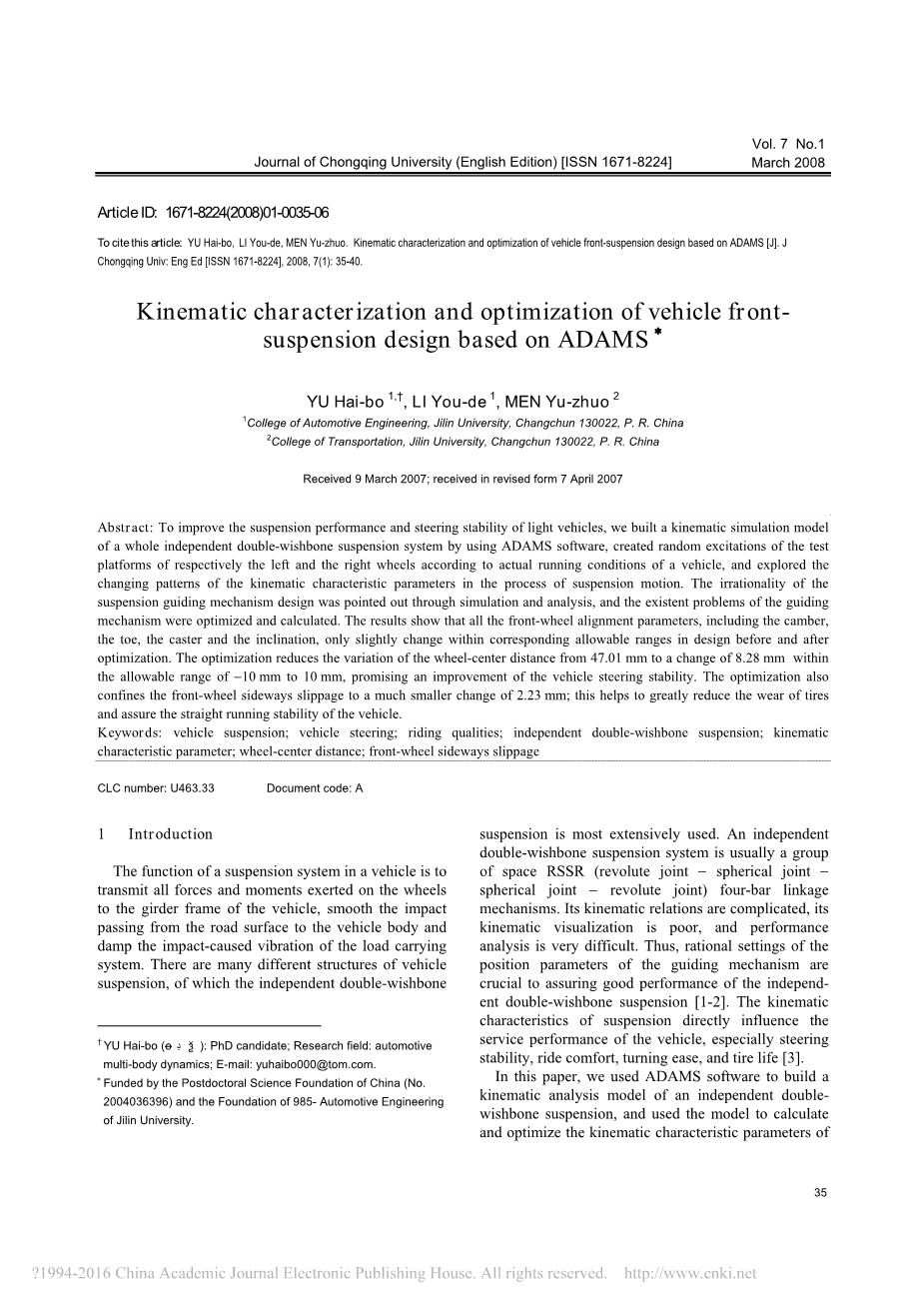

悬架系统的性能是当车轮跳动时通过车轮定位参数的变化来体现的。这些变化应在保保持在合理的范围内,以确保设计车辆的运行性能。考虑汽车左右车轮的对称性,只研究悬架系统的左侧车轮或者右侧车轮来推断整个机构是合适的,包括车轮中心距的变化。我们建立了一个双横臂独立悬架的左半部分模型,如图1.

图1.

A:上控制臂外点UCA B:下控制臂外点LCA

C:摇摆中心简化为UCA的前后关节 D: 摇摆中心简化为LCA的前后关节

E:转向节的内点 F: 转向梯形的分割点

G:转向节外点(前轮中心) H:转向拉臂和拉杆的关节

K: 前轮接地点 M:减震器上中心点

N: 减震器下中心点

图1.一个双横臂独立悬架系统的左半部分,水平地面P1和汽车横向对称面P2的相交线为X轴,平面P3通过汽车重心垂直于P2,P1与P3的交线为Y轴,P2与P3的交线为Z轴

前轮定位参数,车轮中心距(WCD)的变化,前轮侧向 滑动位移(FWSS),可以被计算,如下:

外倾角alpha;,这个角是车轮垂直轴和汽车垂直轴之间的夹角,当从前面或者后面看时,即穿过转向节内点和外点(E和G)的直线在平面P3上的投影与Z轴的夹角的余角,由下式确定:

前束角theta;直接从上面标识指出车轮相对于汽车中心线的确切方向,由下式确定:

主销后倾角gamma;标识前后通过A,B两点的直线的斜率,当直接从侧面看车辆,由下式确定:

主销内倾角beta;是一个侧倾角,由下式确定:

车轮中心距离的变化 ∆H是两个前轮之间的横向距离的差异(分别是左右车轮的接地点Kl , Kr)从最初的长度L. 由下式确定:

前轮侧向滑移delta;是左前车轮最初位置Kl0沿着Y轴到接地点Kl,由下式确定:

2.2在ADAMS的运动学仿真模型

我们只关注双横臂独立悬架的运动学,而不是动态特点,并且应用下面的简化 和假设[6 - 7]建立运动学仿真 模型(图2),悬架导向机制的主要位置的坐标在表1中列出。

1)轮胎和悬架被认为是刚体的所有组件。

2)螺旋弹簧和减震器的阻尼 被认为是线性的。

3)组件之间的连接 简化为关节。内部差距和 在每一个运动副摩擦被忽略了。

4)测试平台为地面转化 关节,直接驱动装备模拟 地面上的轮子激发。

仿真模型包括18个部分,6固定关节,三平移关节,8球关节,4 原始平面关节,2转动关节,和2 直线驱动器。模型有2度 自由。

3悬架的运动学仿真分析模型

考虑到前轮最大跳跃高度, 定位转化关节上的驱动器在地面和测试平台之间,给车轮施加随机位移载荷来模拟车辆在一个凹凸不平的路面的操作条件下运行。

左右车轮的路面粗糙度测量数据被转换成时间和道路粗糙度在特定车辆 速度下的关系。ADAMS中的样条函数CUBSPL 用于配合并生成位移时间的历史激励曲线。结果如图3所示。

优化前的悬架系统的仿真结果见图4

图3位移与时间的激励曲线,(a)左轮和(b)右轮

图4(a)曲线外倾角 alpha; ,(b)前束角theta; ,(c)后倾角 gamma; ,(d)内倾角 beta; ,(e)车轮中心距离∆H和(f)前轮侧向滑移delta; 与轮跳距离d在优化前后的关系曲线。

外倾角、前束角、后倾角和内倾角随着车轮跳动距离在相应地 设计范围内发生轻微的变化。这表明一个转向不足行为具有自动回正性,良好的操纵稳定性和安全性在运行过程中。然而, WCD从11 896.98mm减少到849.97mm, FWSS从16.48mm减少到 minus; 6.99mm, 分别显著变化 47.01mm和23.47mm, WCD和FWSS变化如此之大, 不利于转向灵活和直线行驶稳定,导致快速磨损,从而降低轮胎的寿命。

对于独立悬架,WCD的变化导致轮胎的侧偏转,通过侧向力损害转向稳定性。特别是当左右滚动车轮向相同方向偏离时,由WCD产生的左右两侧的侧向力不能抵消,从而使 转向不稳定。因此,WCD的变化值应该保持最小,并且在悬架设计中应在10mm到-10mm范围内当车轮跳动时。很明显, 没有优化的悬架结构的车轮中心距离超出这个范围。图2中的结构的需要修改,抑制FWSS和WCD的变化值随着轮跳的距离。

- 优化运动特征参数

Adams 软件是参数优化及分析的有力工具。它通过模拟不同模型设计变量的值创建一个参数化 模型,然后分析返回的参数化的基础上,仿真结果和最终参数的优化计算。优化过程中,程序自动调整设计 变量来获得一个最小目标函数(8 - 10)。减少轮胎磨损,提高转向稳定性。WCD的绝对变化值的总和和FWSS被定义为以下目标 函数。

∆H和 delta; 的绝对值通过下式给出:

在此, ()是ADAMS中的位移函数, 在y轴表示位移。

运动特征参数与悬架的导向机构的位置和尺寸有关。UCA和LCA的内部和外部点以及左右车轮的转向关节点的坐标可以计算和作为 设计变量。为了满足悬架设计要求 ,设计变量的坐标应该 限制在一个特定的范围:

i为UCA和LCA的内部和外部点以及左右车轮的转向关节点。

当设计变量的值在各自的允许范围, ADAMS软件 自动选择设计变量,这样 目标函数Eq.(7)的值是最低的。悬架优化前后运动特征参数的比较如图4所示 ,表2和3列出的优化结果。

表2.优化前后外倾角 alpha; ,前束角theta; ,后倾角 gamma; ,内倾角 beta;的值

表3. 优化上下控制臂的外点和转向节A、B、G, 摆动中心C和D,指导 关节内点E

优化前后前轮的所有的4参数的变化小, 基本不变。车轮中心距离的从1 858.46毫米变化到 1 866.74毫米,8.28毫米的变化 在设计范围内 minus; 10毫米至10毫米内。适当增加WCD,当车轮跳起来时有利于提高汽车操纵稳定性。FWSS从优化前的最大值16.48mm减少到优化后的3.77mm。FWSS的减少有助于大大减少 轮胎磨损,保证车辆的连续运行的稳定性 。

5结论

利用ADAMS软件 建立一个双横臂独立悬架系统的整个运动仿真模型,左右悬架部件在随机激励下可以改善 计算精度通过通过处理在随机励磁下的左右悬挂部件的相互 运动特征参数的影响。优化可以克服 WCD太大变化的问题和轮子过大的FWSS随着车轮跳跃距离。悬架系统的运动学特征参数 达到一个理想的范围,证明 优化方案是可行的。从实际 角度来看,优化预计将减少轮胎 磨损,显著改善悬架性能 和车辆转向稳定性。

参考文献

[1] Reimpell J, Stoll H, Betzler JW. The automotive chassis: engineering principles [M]. 2nd ed. London: Butterworth-Heinemann, 2001: 196-232.

[2] Leite VJS, Peres PLD. Pole location control design of an active suspension system with uncertain parameters [J]. Vehicle System Dynamics, 2005, 43(8): 561-568.

[3] Wang QD, Zhao N, Li Y, et al. Kinematic analysis of automobile wishbone independent suspension [J]. Journal of Hefei University of Technology, 2001, 24 (6): 1067-1071. (In Chinese).

王其东,赵韩,李焰,等.汽车双横臂式独立悬架机构运动特性分析[J].合肥工业大学学报,2001,24(6):1067-1071.

[4] Sun YJ, Chao KN. Application and optimal analysis of the simulation modeling for an automobile front suspension system based on ADAMS/VIEW [J]. Journal of Xihua University: Natural Science Edition, 2005, 24(6): 13-17.(In Chinese).

孙义杰,巢凯年.ADAMS/VIEW在汽车前悬架仿真应用及优化分析[J].西华大学学报:自然科学版,2005, 24(6):13-17.

[5] Dai XW, Gu ZL, Liu J. Kinematics analysis and calculation of the double-wishbone independent suspension of wheeled-vehicle [J]. Vehicle & Power Technology, 2002 (2): 31-32. (In Chine

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[137818],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、外文翻译、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。